Im Jahr 2001 entwickelte Röders erstmals eine Maschine speziell für die Kombination hochgenau fräsen und koordinatenschleifen in einer Maschine. Die RHP800 mit hydrostatischen Führungen und Linearmotoren in allen Achsen wurde für höchste Präzision ausgelegt und erfüllte damit sämtliche Voraussetzungen für Bearbeitungen mit kleinsten Toleranzen.

Die Kunden waren zunächst etwas ungläubig ob der neuen Möglichkeiten, aber so nach und nach setzte sich das enorme Einsparpotential der Kombination hochgenau fräsen und schleifen in einer Maschine durch. Gleichzeitig optimierte Röders die Maschinen- und Steuerungstechnik immer weiter.

Ein wesentlicher Vorteil für Röders und die Kunden ist dabei die Röders-eigene PC-basierte Steuerungstechnik, in der sehr einfach zu bedienende Programmiermöglichkeiten für das Schleifen realisiert wurden und spezielle Kundenwünsche immer kurzfristig umgesetzt werden können.

Außerdem wurde die Genauigkeit der Röders Maschinen kontinuierlich weiterentwickelt, so dass es bei Hinzunahme der entsprechenden Optionen heute auf fast allen Maschinentypen von Röders, 3-achsig und 5-achsig, möglich ist, Fräsen und Schleifen hochpräzise zu kombinieren.

Körperschallantasten, Abrichten, Schwallspülung mit feingefiltertem und exakt temperierten Öl, thermische Stabilisierung der Maschinen und hochpräzise Einmessung sämtlicher Geometrieabweichungen von Maßstäben, Winkelfehlern etc. sind einige der wesentlichen Optionen.

Die langjährige Erfahrung und das hohe Innovationstempo in Maschinen-, Steuerungs- und Regelungstechnik haben Röders schnell zum Marktführer für Fräsen und Schleifen in einer Maschine gemacht. Selbst Rundheiten kleiner 0,5 µm z.B. für Handylinsenformen werden erreicht.

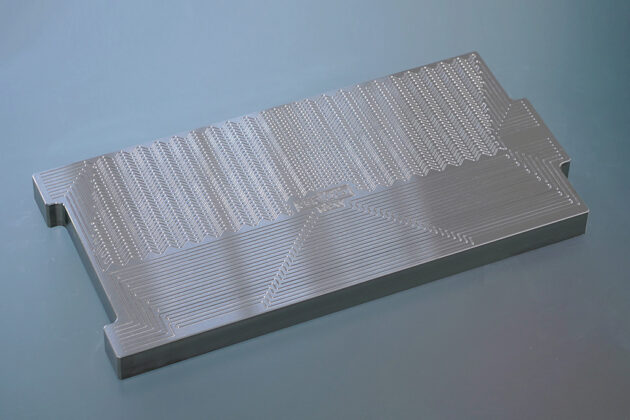

Von dem hohen Anspruch in Bezug auf Präzision bei der Schleifbearbeitung profitieren aber auch reine Fräsanwendungen, besonders wenn es dabei um „Langläufer“ mit sehr kleinen Werkzeugen geht wie bei Presswerkzeugen für Brennstoffzellen.

Trotz Hochgeschwindigkeitsbearbeitung (HSC-Fräsen) mit bis zu 40.000 UPM dauern diese auf Grund der großen zu bearbeitenden Oberflächen oftmals viele Stunden und erfordern daher eine hohe Geometriestabilität der Maschine im µm-Bereich, eine der herausragenden Eigenschaften der Röders HSC-Maschinen.

In der Produktion erwarten Kunden von der HSC-Bearbeitung Präzision und kurze Bearbeitungszeiten. Möglichst alle Arbeitsgänge sollen in einer Aufspannung erledigt werden, was in der Regel eine 5-achsige Bearbeitung erfordert.

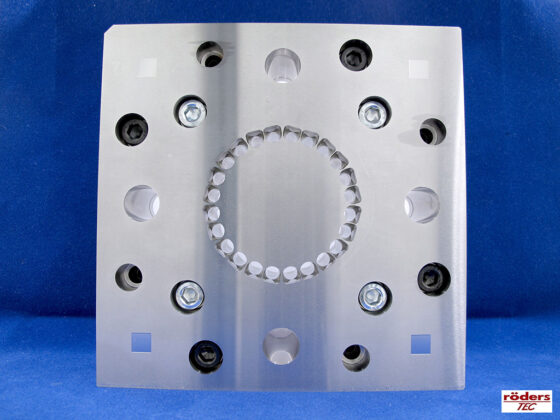

Wenn verschiedene Geometrieelemente, wie an einem Drosselklappengehäuse, zu einander eng toleriert sind, muss die 5-Achsgeometrie der Maschine perfekt stehen, um eine Einzelteilfertigung oder Kleinserie mit minimalen Kosten realisieren zu können.

Enthält das Bauteil eine hochpräzise Passung oder Kontur kann beides durch entsprechende Schleiftechnologien, Konturschleifen, Koordinatenschleifen etc. in der Regel nach der Fräsbearbeitung in einer Aufspannung mit hergestellt werden. Auch dafür gibt es bei Röders einfache Programmiermöglichkeiten.

Darüber hinaus führt die kontinuierlich verbesserte Genauigkeit der Röders HSC-Maschinen zu immer besseren Oberflächenqualitäten. Selbst direkt in Stahl z.B. bei Reflektoren für LED-Lichttechnik sind Oberflächen mit Ra kleiner 10 nm sicher erreichbar, etwa bei kleinen Kavitäten oder größeren Formen für die Lichttechnik für die Automobilindustrie.

Neue platzeffiziente Automation RCF 150

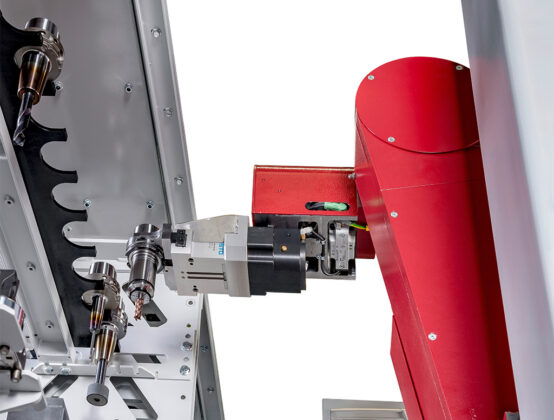

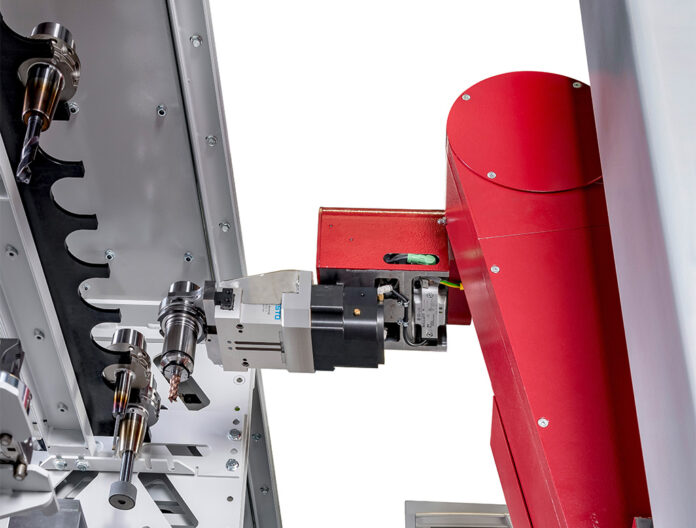

Verlässlich hohe Präzision ist Voraussetzung für eine wirklich kosteneffiziente Automatisierung von Werkzeugmaschinen. Hierfür stellt Röders eine weitere Neuentwicklung auf der EMO in Mailand erstmals vor, den RCF 150.

Dabei handelt es sich um eine lineare Mehrmaschinenautomation, die im Vergleich zu anderen Systemen inklusive Regalsystem nur 1,5 m breit ist und dadurch ca. 25% weniger Fläche verbraucht. Durch die modulare Bauweise verkürzen sich außerdem die Installationszeiten beim Kunden erheblich.

Die einzelnen Segmente der Automation werden im Werk vormontiert und müssen bei den Kunden nur noch aneinandergekoppelt werden. Der bisher übliche aufwändige Weg einer separaten Installation von Schienensystem, Regalen und Schutzeinhausung bei den Kunden entfällt.

Zusätzlich ist eine spätere Erweiterung, d.h. Verlängerung, möglich. Es kann somit zunächst mit der Automation nur einer Maschine mit dem Basismodul begonnen werden. Kommen weitere Maschinen dazu, wird der RCF 150 um kostengünstige Verlängerungsmodule in kurzer Zeit erweitert.

Natürlich ist der RCF 150 nicht nur für Röders HSC-Maschinen ausgelegt, sondern erlaubt auch eine Anbindung von Erodiermaschinen, Koordinatenmesstechnik etc. Ein Greiferwechsel ermöglicht das Handling unterschiedlicher Palettentypen oder von Bearbeitungswerkzeugen.

Gesteuert werden derartige Anlagen mit dem Röders-eigenen, bewährten Jobmanager RMSMain, der besonders für die Einzelteilfertigung wie im Werkzeug- und Formenbau üblich geeignet ist. Bei einer reinen Fräs- und Schleifbearbeitung kann Röders die Gesamtanlage inklusive Automation aus einer Hand liefern.

Auf Wunsch ist eine Anbindung an übergeordnete Produktionsplanungssysteme möglich. Daher war Röders auch bei der Entwicklung der neuen universellen umati-Schnittstelle von Anfang an dabei.

Kontakt: