Die „Augsburger Panther“ aus der DEL (Deutsche Eishockey Liga) zählen hierzulande wohl zu den bekanntesten „Panthern“. Fan und Partner des Eishockey-Profiteams ist die Haimer GmbH, die in Igenhausen, nur 30 Minuten von Augsburg entfernt, beheimatet ist.

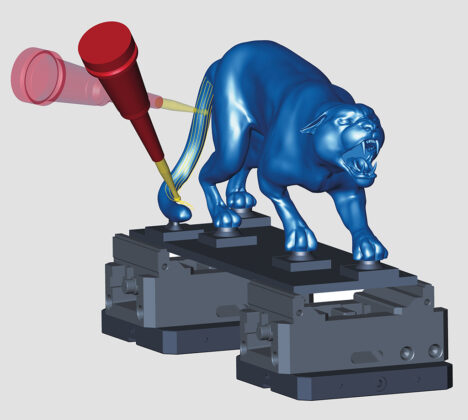

Beim Familienunternehmen, das hochpräzise Produkte für die Metallzerspanung entwickelt, fertigt und vertreibt, entstand die Idee, im HAIMER Anwendungszentrum einen Panther aus Aluminium zu fräsen. Ein Show-Bauteil, das demonstriert, dass das 5-Achs-Fräsen mit HAIMER-Werkzeugaufnahmen und Vollhartmetall-Fräsern dem Eishockeysport in Sachen Schnelligkeit, Kraft und Dynamik nicht nachsteht.

Konstantin Brodowski, Leiter des Anwendungszentrums, sieht weitere Parallelen: „Beim Eishockey zählen nicht nur Schnelligkeit und Härte. Jeder Spieler muss über eine herausragende Technik verfügen und sie in ein perfektes Zusammenspiel einbringen. Ähnliches gilt bei uns, wenn HAIMER High-Tech-Produkte mit modernsten Werkzeugmaschinen sowie CAD/CAM-Software der Spitzenklasse zusammenwirken.“

Doppelpass zwischen Zerspanungs- und Programmierprofis

Auf der Suche nach „Mitspielern“ für das Panther-Projekt wandte sich HAIMER an den CAD/CAM-Hersteller OPEN MIND aus Wessling, mit dem man seit Jahren partnerschaftlich verbunden ist. Sein CAM-System hyperMILL ist nach Ansicht vieler Zerspaner führend in der 5-Achs-Bearbeitung und somit optimal für das Programmieren der komplett freigeformten Kontur geeignet. Auf die Anfrage, ob ein Anwendungstechniker zur Programmierung des ausgefallenen Showteils und zum gemeinsamen Fräsen bereit wäre, ließ das „Ja“ nicht lange auf sich warten.

Christian Neuner, Manager Global Engineering Services, erklärt: „Ein solches Modell ist eine tolle Möglichkeit, die Vielseitigkeit und Flexibilität unserer Software unter Beweis zu stellen. Ein Panther bietet auch für uns passende Analogien. Denn hyperMILL besitzt viele Funktionen, die es dem CAM-User ermöglichen, die Maschine kraftvoll ans Limit zu treiben, damit er schnell zum gewünschten Ziel kommt.“

So schlug Jakob Nordmann, Application Engineer bei OPEN MIND, für ein paar Wochen seine Zelte in Igenhausen auf, um gemeinsam mit dem HAIMER Anwendungstechniker Daniel Swoboda für die perfekte Programmierung beziehungsweise Zerspanung zu sorgen. Als Fräsmaschine wählten sie das im HAIMER-Anwendungszentrum verfügbare fünfachsige Bearbeitungszentrum DMG MORI HSC70 linear, das durch seine Schnelligkeit und Präzision beste Voraussetzungen für die Aluminiumbearbeitung und das Erzeugen hoher Oberflächengüten bietet.

Werkzeuglösungen für jede Herausforderung

Als besonders anspruchsvoll stellte sich die Bearbeitung des Panther-Kopfes heraus, und dabei vor allem das Maul mit den Reißzähnen, das sehr detailliert gestaltet ist. Ebenso schwierig: die filigrane Schwanzpartie, die durch ihre dünne, lange Form extrem vibrationsgefährdet ist. Zudem ist die Zugänglichkeit in vielen Bereich stark eingeschränkt, weshalb sich die Verantwortlichen entschieden, die Figur in zwei Aufspannungen zu fertigen, bei denen jeweils ein LANG Makro Grip 5-Achs-Spanner als Vorrichtung diente.

Auch auf die Werkzeugwahl wirkte sich die eingeschränkte Zugänglichkeit aus. Zwar setzten die Anwendungsspezialisten möglichst kurze Werkzeuge ein, doch für einige Passagen waren Werkzeuglängen bis zu 278 mm erforderlich. So entschied sich Daniel Swoboda, für die Schruppbearbeitung modulare HAIMER Duo-Lock Werkzeuge einzusetzen.

Das System besteht aus Hartmetall-Werkzeugköpfen, die über eine äußerst stabile Schnittstelle mit unterschiedlichen Verlängerungen verbunden werden. Konkret wählte er eine vierschneidige Ausführung mit Eckenradius aus der Duo-Lock HAIMER MILL Alu Serie. Diese Werkzeuge sind feingewuchtet und zeichnen sich durch beste Längenwiederholgenauigkeit aus. Sie bieten einen Schärfegrad, der ideal zwischen Aggressivität und Defensive liegt.

„Die zylindrischen und beschichteten Verlängerungen der Duo-Lock-Werkzeuge haben wir in HAIMER Power-Schrumpffutter gespannt“, erwähnt Daniel Swoboda. „Damit erreichen wir eine wesentlich steifere Spannung und geringe Vibrationen als bei Standard-Werkzeugaufnahmen. So realisieren wir größere Zustellungen und ein höheres Zeitspanvolumen.“

Für die Schlichtbearbeitung fiel die Wahl auf die Vollhartmetall-Schaftfräser der HAIMER MILL Alu Series in Vollradiusversion, deren Mikrogeometrie speziell auf Laufruhe und Oberflächengüte ausgelegt ist. Mit der Spannung in extra schlanken und dennoch vibrationsarmen HAIMER Power Mini Shrink Aufnahmen trugen die Verantwortlichen den beengten Platzverhältnissen Rechnung.

OPEN MIND Kollege Jakob Nordmann fügt hinzu: „Hilfreich für meine Arbeit war, dass alle HAIMER-Aufnahmen und -Werkzeuge auch als DXF- und STP-Files zur Verfügung stehen. Auf der HAIMER-Homepage kann man sich die Modelle einfach herunterladen. Über unseren hyperMILL Toolbuilder sind diese mit drei Mausklicks in die Datenbank integriert und stehen für die Programmierung und Simulation bereit.“

Hilfreich: CAD für CAM und Simulation

Das optisch ansprechende Erscheinungsbild verlangte der Programmierung Höchstleistungen ab. Erster Knackpunkt: Der Panther wurde als STL-Datenmodell geliefert. hyperMILL-Spezialist Jakob Nordmann erklärt: „Da eine Umwandlung in ein Flächenmodell sehr aufwändig wäre, haben wir uns entschlossen, auf dem STL-Netz zu fräsen, es aber in einem 1 mm-Abstand abzuzeilen, damit die Facettenstruktur nicht zu sehen ist.

Für besonders detaillierte Passagen, wie zum Beispiel bei der Maul- und Schwanzpartie oder bei den Gelenkfalten, haben wir zusätzliche Flächen generiert, die sich in hyperMILL mit dem STL-Netz kombinieren lassen.“ Dazu nutzte Nordmann hyperCAD-S, das extra von OPEN MIND entwickelte „CAD für CAM“-System, das speziell auf die Bedürfnisse des Programmierers zugeschnitten ist.

Da aufgrund der engen räumlichen Situation verschiedene Werkzeuganstellungen erforderlich sind, galt seine Aufmerksamkeit dem exakten Einhalten der Zeilenabstände und einem lückenlosen Übergang ohne sichtbare Nahtstellen. „Hierfür habe ich mit der Funktion ‚Werkzeugweg editieren‘ gearbeitet“, verrät Nordmann. „Damit kann ich erst den gesamten Werkzeugweg festlegen und ihn in Bereiche unterteilen, die dann mit verschiedenen Werkzeugen in unterschiedlichen Anstellungen bearbeitet werden. Das hat mir viel Arbeit gespart.“

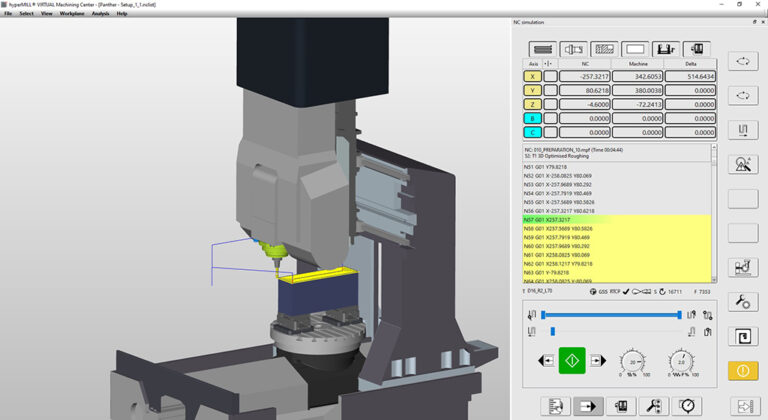

Ebenso unerlässlich für das Panther-Fräsen das hyperMILL VIRTUAL Machining Center, eine prozesssichere NC-Simulationslösung, bei der die virtuellen Maschinenbewegungen vollständig den realen entsprechen und eine zuverlässige Kollisionserkennung gewährleistet ist.

Rund drei Wochen dauerte die intensive Teamarbeit bis schließlich der erste Panther stand. Wer sich dafür interessiert, kann ein Modell bei HAIMER oder OPEN MIND auf künftigen Messen bestaunen. Und selbstverständlich bekommen auch die Augsburger Panther ein Modell für den Eingangsbereich im Stadion sowie den Kabinentunnel, damit die Spieler stets mit der richtigen Motivation aufs Eis kommen.

Kontakt: