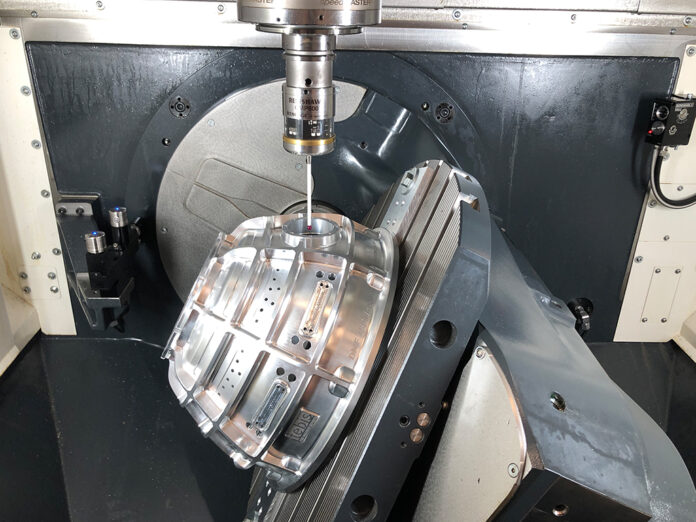

Moderne hoch-automatisierte Bearbeitungszentren sind das Rückgrat der Produktivität im Maschinen-, Formen- und Werkzeugbau. Die hohen Investitionen jedoch, die für solche Maschinen fällig sind, führen zu hohen Stundensätzen und erfordern eine maximale Effizienz in der Nutzung. Dies geht bis hin zu Nacht- und Wochenendschichten, für die allerdings kaum Personal zur Verfügung steht, wie die folgenden Beispiele zeigen:

Den Bezugspunkt mit dem Handrad aufzunehmen ist an diesen Bearbeitungsmaschinen folglich zu langwierig. Ebenso sind Fehler nicht tolerierbar, die dazu führen, dass ein Werkstück erneut gefertigt werden muss – wie beispielsweise ein falsches Rohteil, eine falsche Aufspannung, oder der falsche Bezugspunkt.

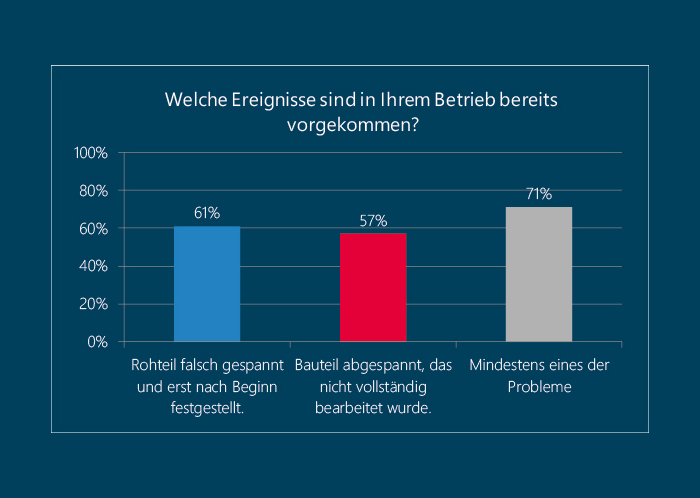

Auch vergessene Bearbeitungen, oder Bereiche mit Aufmaß, beispielsweise, weil das Werkzeug weggedrückt wurde, führen zu hohem Zusatzaufwand. Denn dann muss das Bauteil zur Nachbearbeitung neu aufgespannt und der Bezugspunkt nochmals aufgenommen werden. Umfragen hingegen zeigen, dass über 70% der Betriebe schon Erfahrungen mit diesen Fehlerquellen machen mussten.

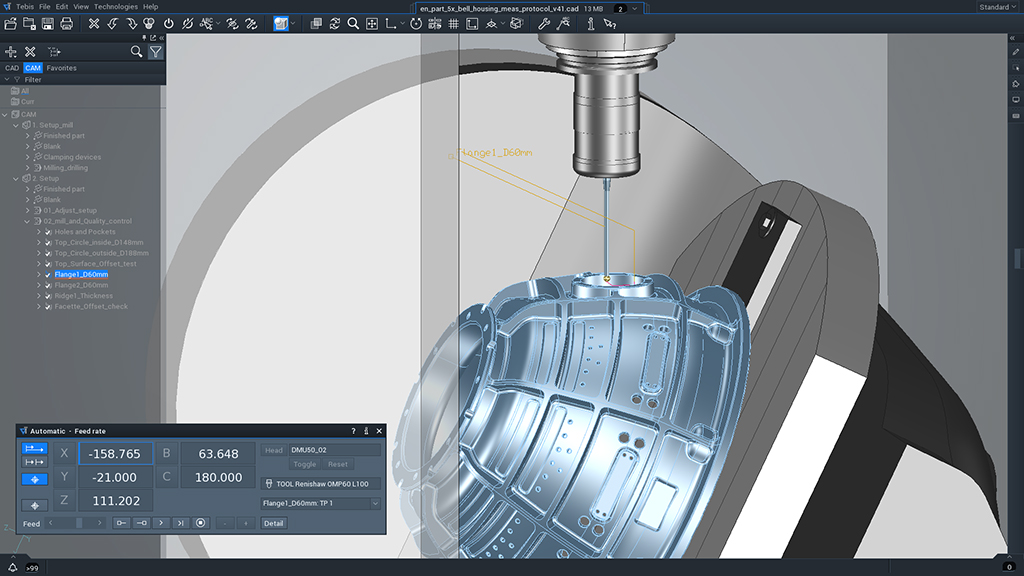

Zusammen mit Renishaw, einem Unternehmen für Präzisionsmesstechnik, stellt Tebis nun eine Lösung vor, mit der die Anwender schnell und einfach NC-Programme für Messaufgaben erzeugen. Diese können vor, während oder nach der Bearbeitung ausgeführt werden. Mit dem intelligenten Tebis Arbeitsplan entstehen dadurch Komplettprogramme zum Fräsen, Bohren und Drehen, mit integrierten Messroutinen an den erforderlichen Stellen.

Da Tebis dabei digitale Zwillinge von Maschine, Werkzeugen, Spann- und Messmitteln verwendet, sind alle Bewegungen vollständig kollisionsgeprüft. So können Fertigungsbetriebe ihre Prozesse absichern – ohne weiteren manuellen Eingriff an der Maschine. Durch die Technologie von Renishaw können auch Steuerungen unterstützt werden, die keine eigenen Messzyklen haben.

(Bildnachweis: Tebis AG)

Durch das Messen im Fertigungsprozess erhöht sich der Automatisierungsgrad. Die Folge sind größere Prozesssicherheit, mehr Effizienz sowie höhere Genauigkeit in der Fertigung. Gleichzeitig verringert sich damit die Gesamtbearbeitungszeit. Für die Umsetzung stehen den Anwendern die folgenden nützlichen Funktionen zur Verfügung:

Richtiges Rohteil überprüfen

Vor Beginn der Bearbeitung wird automatisch die Größe und Ausrichtung des Rohteils geprüft. Falls das Rohteil außerhalb der gewünschten Toleranz ist, kann die Bearbeitung abgebrochen werden. So entsteht die notwendige Sicherheit für den unbeaufsichtigten Betrieb von Maschinen.

Korrekte Bauteillage bestimmen

Am Anfang der Bearbeitung lässt sich automatisch die Bauteillage über Bezugspunkte und Bauteildrehung korrigieren. Dies beschleunigt das Rüsten und sorgt für bestmögliche Fertigungsqualität.

Geprüfte Qualität sicherstellen

Während der Bearbeitung wird automatisch die Maßhaltigkeit des Bauteils überprüft. So kann man falls erforderlich nacharbeiten, bevor das Werkstück abgespannt wird. Dadurch verringert sich der Aufwand, während gleichzeitig die Qualität erhöht wird und dokumentiert werden kann.

Schnelle Dokumentation erstellen

Am Ende der Bearbeitung lässt sich ein Messprotokoll erstellen, das die Messergebnisse mit Bezug zum Bauteil direkt in den 3D-CAD/CAM-Daten darstellt. Dies dokumentiert die Fertigungsqualität grafisch und tabellarisch.

Kontakt: