Es waren zwei 3-Achs-Maschinen, mit denen man seit 2018 beim Unternehmen Toman im bayrischen Wolfratshausen innerhalb einer automatisierten Zelle fertigte. Um die Kapazitäten auszubauen, einen weiteren Schritt in Richtung Industrie 4.0 zu gehen und noch wettbewerbsfähiger zu werden, sollte die Automationslösung mit Roboter ein Jahr später um ein 5-Achsbearbeitungszentrum erweitert werden.

Mit einer der beiden 3-Achs-Maschinen, einer PICOMAX 95 von Fehlmann, in die man 2018 investierte, hatte man in Wolfratshausen sehr gute Erfahrungen gemacht und so war schnell entschieden, dass auch das neue 5-Achs-Bearbeitungszentrum von Fehlmann sein sollte. Das Problem bei diesem Vorhaben aber war weniger die Maschine. Vielmehr gestaltet sich das Teile- und Werkstückhandling mit Losgrößen zwischen eins und 10.000 Stück/Jahr sehr komplex und auch bei den baulichen Gegebenheiten war man begrenzt.

Deshalb war Geschäftsführer Josef Toman auf der Suche nach Anbietern, die dieses Vorhaben mit individuellen und kompatiblen Produkten unterstützen. Andererseits erwartete er aber auch, dass man gewillt war, mit entsprechender Flexibilität und Know-how, Lösungen zu finden:

„Die Versa 825 haben wir uns bei Fehlmann angesehen. Das ist eine bewährte Maschine, die läuft absolut stabil, zuverlässig und präzise. Wir fräsen aktuell darauf 18 bis 20 Stunden pro Tag und ich bin mir sicher, so stabil bleibt die über Jahre. Genauso etwas haben wir gesucht, denn ein Ausfall innerhalb der Automation wäre eine Katastrophe.

Was die Automation angeht, mag es sein, dass unsere die Anlagenkonfiguration nicht alltäglich ist. Die Verwaltung und Softwareanbindungen durch P-Cam sind beispielsweise sehr intelligent. Die Unternehmen Fehlmann, P-Cam sowie Schunk haben sich hier aber sehr offen, flexibel und gleichzeitig kompetent gezeigt.“

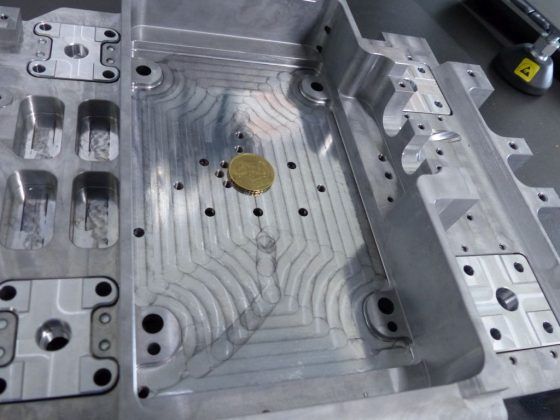

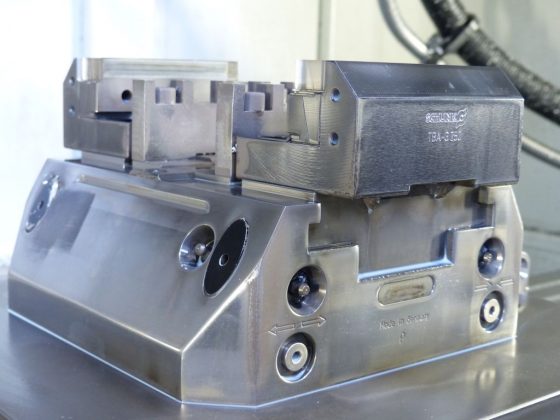

Diese individuellen Anforderungen beginnen bei der Fertigungszelle mit dem Roboter, der sowohl Paletten, Rohteile wie Werkzeuge handelt. Im Bereich Werkstücke bietet diese Lösung so zwei Möglichkeiten. Es können Paletten, oder nach einem Greifer-Wechsel auch eine Palette mit einem Spannsystem von Schunk eingewechselt werden. Über das pneumatisch geregelte Spannsystem lassen sich einerseits Rohteile fixieren.

Andererseits ist es so auch möglich, das Werkstück zu wenden und eine Komplettbearbeitung einzuleiten. Besonders interessant dabei ist, dass sich der Spanndruck über eine M-Funktion variabel einstellen lässt (die Ansteuerung für das Spannsystem wurde von Fehlmann entwickelt).

Die Zukunft hat bereits begonnen

Die Wünsche/Anforderungen von Toman waren in der Tat, sehr individuell. So sollten auch Werkzeuge aus der Fertigungszelle durch den Roboter über die Spindel ein- bzw. ausgewechselt werden. Ein Vorhaben, außer bei Fehlmann und P-Cam, bei keinem anderen Anbieter auf Verständnis stieß. Als Teilefertiger muss man allerdings flexibel sein. So zumindest sieht es Fertigungsleiter Herbert Schmidbauer. Für ihn waren Flexibilität und Kompetenz Grundvoraussetzungen für eine Zusammenarbeit:

„Wir wissen heute nicht, was nächstes Jahr kommen wird. Wir müssen auch für die Zukunft planen. Im Zusammenhang mit dem Werkzeugwechsel über die Spindel oder dem Rohteil- und Paletten-Handling haben wir von Mitbewerbern oft gehört, das brauchen Sie doch nicht. Ich weiß nicht, ob diese Unternehmen nicht konnten oder nicht wollten. Diese Aussagen waren für uns aber ein absolutes K.o.-Kriterium.

Ein Beispiel ist die variable Spannkraft, denn beim Schruppen benötige ich einen anderen Spanndruck, wie beim Schlichten oder filigranen Bauteilen. Einzig Fehlmann und Schunk haben sich mit dieser Thematik auseinandergesetzt und entsprechend entwickelt. Das gilt auch für den Werkzeugwechsel über die Spindel oder die Einbindung der etwas älteren 3-Achs-Maschine.“

Die Werkzeuge innerhalb der Zelle zu bevorraten, hat den Vorteil, dass der Werkzeugwechsler in der Maschine nicht überdimensioniert sein muss und man auch überlange Werkzeuge bevorraten kann.

So scheint die Investition der Wolfratshausner Teilefertiger ein durchgängiges für die Zukunft ausgerichtetes Konzept zu sein. Zumal die Versa 825 enge Toleranzen von kleiner 1/100 mm zuverlässig und problemlos hält. Allerdings beschäftigt am sich in Wolfratshausen schon wieder mit einer neuen Planung für die Zukunft. Man beabsichtigt die Integration eines Paternoster-Regals, um damit die gesamte Zelle mit Werkstücken und Werkzeugen zu bestücken. Bleibt nur zu hoffen, dass man mit diesem Vorhaben wieder auf entsprechende Flexibilität trifft.

Kontakt: