Innerhalb WFL Millturn Technologies ist der Bereich Tooling Solutions speziell auf die Zerspanung schwieriger Bearbeitungsbereiche ausgerichtet. Dabei wird in Linz das Ziel verfolgt, mit intelligenten Werkzeuglösungen ein komplexes Werkstück noch schneller und genauer herzustellen.

Ein Beispiel dafür stellt das Testwerkstück eines Rootsrotors dar. Bei dem rund 400 mm langen Teil mit etwa 160 mm Außendurchmesser aus Grauguss GG 60 handelt es sich um den Läufer eines Drehkolbenverdichters. Unter Verwendung spezieller Formfräser dreht und fräst er diesen Rotor auf der M40 MILLTURN bis auf Endmaß in Schleifqualität. Und zwar im automatisierten 24/7-Betrieb, was die Durchlaufzeiten stark reduziert hat. Das Schleifen war in der Rotorenfertigung bislang nötig gewesen, weil die notwendige Genauigkeit und Oberflächengüte durch Fräsen nicht erreicht wurde.

„Mit dem neuen Verfahren können wir zwar nicht bei allen Anwendungen auf das Schleifen verzichten, in diesen Fällen reicht es aber, dass sich mit unserer Vorgehensweise die Schleifzugaben erheblich reduzieren. Denn das Schleifen auf Rund- und Profilschleifmaschinen ist bei Kompressorrotoren immer ein extrem aufwendiger und teurer Vorgang“, erläutert Manfred Baumgartner, der als Produktmanager den Bereich WFL Tooling Solutions verantwortet.

„Das Schlichtfräsen wird beim gezeigten Rootsrotor übrigens auf drei verschiedene Formfräser aufgeteilt und die Übergänge zwischen den Fräsern durch automatisches Messen korrigiert. Darum benötigen wir hier die Kombination aus Hightech-Werkzeug, einer Regelkomponente und optimaler Messtechnik.“

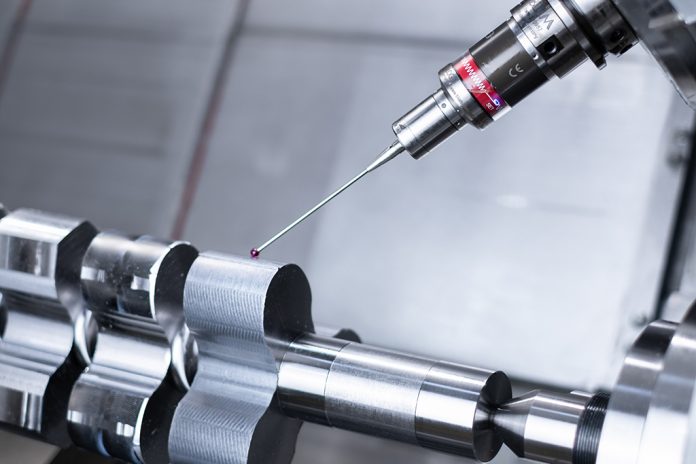

Beim Schlichtprozess wird zunächst auf ein paar Zehntel Millimeter Übermaß vorbearbeitet, gemessen wird diese Kontur auf der Maschine. Maschinenseitig wird hierfür der digital-analog arbeitende Messtaster TC63-DIGILOG von Blum-Novotest eingewechselt, mit dem die Linzer direkt in der Aufspannung das gefräste Profil über den gesamten Umfang hinweg scannen. So werden in diesem Fall die Formgenauigkeit und die Konzentrizität des Bauteils festgestellt, ‚und zwar superschnell‘, wie man bei WFL betont.

Aus der auf diesem Wege ermittelten Kontur – die am Display der Steuerung auch dargestellt wird – berechnet ein Algorithmus für jeden Werkzeugeingriff die optimalen Korrekturen. Anhand dieser Korrekturwerte wird das Werkzeug dann für die nächste Bearbeitung in zwei Richtungen verschoben sowie in der C-Achse verdreht und so über diese drei Achsen die Istkontur an die Sollkontur angepasst. Die Sollkontur, die am Display als schwarze Kurve dargestellt wird, orientiert sich dabei am 3D-Modell des Bauteils, das vom 3D-CAD- und CAM-System geliefert wird und womit der Programmierer auch die NC-Daten ableitet.

WFL integriert Messtechnik von Blum-Novotest schon seit vielen Jahren in die Maschinen, allerdings meistens nur Lasersysteme zur Werkzeugmessung. Als BLUM vor etwa vier Jahren die digital-analog arbeitenden Messtaster mit shark360 DIGILOG-Messwerk vorstellte, faszinierte WFL das damit mögliche scannende Tasten von Anfang an.

Jedoch ging es den Linzern zunächst um die automatische Rauheitsmessung, die mit der ebenso digital-analog messenden RG-Tasterreihe, in diesem Fall dem TC63-RG, möglich ist. Seither findet auf MILLTURN-Maschinen auf Wunsch die Rauheitsmessung im Rahmen einer In-Prozess-Lösung komplett automatisch statt, ohne die Maschinentür öffnen zu müssen, wie es beim sonst üblichen manuellen Ermitteln der Rauheitswerte notwendig ist.

Dies bietet Vorteile in der Fertigung, gerade bei automatisierten Prozessen im Mannlosbetrieb. Aufbauend auf den positiven Erfahrungen mit dem RG-Taster entstand dann die Idee, das scannende Tasten mit den Messtastern der DIGILOG-Reihe zur automatischen Rundlaufmessung einzusetzen. Das war der zweite umgesetzte Anwendungsfall, der seither von WFL verkauft wird. Der Taster generiert dabei analog durch ‚Scannen‘ über die Oberfläche mit bis zu zwei Metern pro Minute und sekundenschnell tausende Messwerte, die im Millisekundenbereich per Funk störungsfrei an einen im Maschinenraum untergebrachten Empfänger übertragen werden.

„Ohne die Messtechnik von BLUM wäre das Projekt mit den Formfräsern so nicht umzusetzen gewesen. Mit dem DIGILOG-Taster brauchen wir lediglich zwanzig bis dreißig Sekunden einschließlich Auswertung“, unterstreicht Manfred Baumgartner und weist auf die Herausforderung bei der Herstellung von Kompressorrotoren hin: „Die Genauigkeit erstreckt sich über den gesamten Zylinderbereich, die Anwendung unserer Lösung bei den Rotoren ist quasi die Königsklasse. Denn wenn dies hier funktioniert, funktioniert es auch bei anderen Anwendungen.“

Kontakt: