Ein übliches Szenario für Zerspanungsunternehmen: Man bekommt die Zeichnung für ein Bauteil und muss dann entscheiden, ob das wirtschaftlich mit den eigenen Mitteln machbar ist. Da die Anforderungen über alle Branchen hinweg immer komplexer werden, gestaltet sich auch dieser Entscheidungsprozess zunehmend schwieriger. Wie schön wäre es doch, noch jemanden zur Seite zu haben, der solche Problemstellungen aus einer zusätzlichen Perspektive beleuchtet.

„An dieser Stelle werden wir als Team Project-Engineering gerne ins Haus gerufen. Warum? Weil wir langjährige Erfahrung in der Entwicklung innovativer Werkzeuglösungen haben und das technische Know-how mitbringen, Zerspanprozesse ganzheitlich und in der Tiefe zu betrachten. Eben die Dinge, wofür dem Zerspaner im Tagesgeschäft oftmals einfach die Zeit fehlt“, erläutert Steffen Baur, Leiter Technical Management bei CERATIZIT.

Project-Engineering ignoriert den Tellerrand

Dass Engineering nicht am eigenen Tellerrand endet, unterscheidet die Besserwoller (Ambitionierten) von den Bessermachern (Erfolgreichen): So lohnt es sich oftmals, nicht nur die eigenen Kompetenzen in die Waagschale zu werfen, sondern noch ein Stück größer zu denken – zum Beispiel in Maschinengröße.

„Wir sehen tagtäglich bei unseren Zerspanversuchen die unterschiedlichsten Bearbeitungszentren und Drehmaschinen im Einsatz. So kamen wir schon vor Jahren in Kontakt zur Schuster Maschinenbau GmbH aus Denklingen bei Landsberg am Lech, einem renommierten, aber nicht weniger innovativen Maschinenbauunternehmen. Für ein komplexes Demoteil, das die Fähigkeiten ihrer brandneuen Vertikaldrehmaschine ‚Schuster nxt‘ aufzeigen sollte, suchten sie nach der idealen Werkzeugbestückung“, so Steffen Baur. Und sie wurden fündig.

Da steht die Dreherwelt Kopf: vertikal statt banal

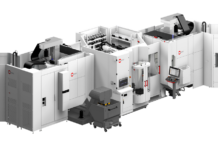

Schuster Maschinenbau ist seit 40 Jahren bekannt für raffinierte Maschinenbaulösungen, die in den verschiedensten Branchen eingesetzt werden. Am Firmensitz entwickelt das Unternehmen Produkte, die durch ständige Innovation in Qualität und Präzision eine Spitzenposition einnehmen und mittlerweile in die ganze Welt exportiert werden.

Kein Wunder also, dass bei der neuesten Entwicklung vieles überdacht wurde – unter anderem die Arbeitsachse der Drehmaschine nxt. „Die wurde nämlich entgegen der herkömmlichen horizontalen Anordnung vertikal ausgerichtet. Dabei kommt die zentrale Aufgabe der Hauptspindel zu, die bei vertikalen Pick-up-Drehmaschinen wie der Schuster nxt sowohl für die Bearbeitung des Werkstücks (Drehen, Bohren, Fräsen) als auch für die gesamte Automation zuständig ist. Dabei liegen die Vorteile auf der Hand – denn plötzlich können mehrere, verschiedene Bearbeitungsschritte zu einem Prozess zusammengeführt werden – was letztlich enorm viel Zeit spart“, erklärt Matthis Rühle, Head of Sales bei der Schuster Maschinenbau GmbH.

Überhaupt ist die Schuster nxt in einem Punkt besonders sparsam: im Platzbedarf. Denn die vertikale Arbeitsachse ermöglicht eine viel kompaktere Bauweise, weshalb sie ein Minimum von 8 m² in der Produktionshalle benötigt. „Ideal für Lohnfertiger, die mit der Stellfläche knausern müssen, ohne Abstriche bei der Qualität machen zu wollen!“, ergänzt Matthis Rühle.

Da die Schuster nxt eine „Hakenmaschine“ mit nur etwa 7 Tonnen Gewicht ist, kann sie auch schnell an einen anderen Platz versetzt werden. Nicht zuletzt bei den gefragten Kleinserien macht sich das Konzept bezahlt, zumal die vielfältigen Automatisierungsoptionen wichtige Hebel für die Effizienz darstellen.

Alles wird eins: Komplexes Bauteil, innovative Drehmaschine, durchschlagendes Werkzeugkonzept

Noch vor der Effizienz stand bei dem Demoteil für die Schuster nxt die reine Machbarkeit im Vordergrund. Dazu griff das Project-Engineering-Team tief in das Portfolio von CERATIZIT und stellte ein Werkzeugpaket zusammen, das nicht nur die anspruchsvollen Bearbeitungsprozesse mit Bravour bestand, sondern gleichzeitig die Schuster-Mitarbeiter begeistern konnte.

„Wir haben uns bewusst ein sehr anspruchsvolles Teil ausgedacht, bei dem unsere Maschine zeigen konnte, wozu sie fähig ist. Doch erst im Zusammenspiel mit den beeindruckenden Werkzeugleistungen hat sich gezeigt, welches Potenzial – auch für kommende Herausforderungen – in dieser Maschinen-/Werkzeugkombination steckt“, so Andreas Schuster, Anwendungstechniker bei der Schuster Maschinenbau GmbH.

Neun Prozesse, eine Aufspannung

Insgesamt neun einzelne Bearbeitungsschritte waren nötig, um das Demoteil herzustellen: Schruppen, Bohren, Schlichten, Exzenterfräsen und trochoidales Drehen. „Da war sozusagen alles dabei und damit ein ideales Spielfeld für unsere Werkzeugkompetenz“, verrät Andreas Armbruster, der die Projektausarbeitung bei CERATIZIT geleitet hat.

Entsprechend kamen eine ganze Reihe an aktuellen „Stars“ der CERATIZIT-Produktreihen auf die Bühne. Dazu gehört beispielsweise MaxiMill 491, das achtschneidige 90°-Eckfrässystem, das sogar einen Plattenwechsel in der Maschine ermöglicht. Dank modernster Dragonskin-Beschichtungstechnologie sind die präzisionsgeschliffenen WSP sehr stabil und schnittig, dabei sehr weichschneidend für höchste Oberflächengüten und erheblich längere Standzeiten.

Fräser aus der neuen Generation der WNT-SilverLine bestechen – abhängig vom Werkstoff und seinen Eigenschaften – laut Hersteller mit 20 bis 40 Prozent höheren Schnittwerten. Parallel dazu erhöhen sich die Standzeiten um 30 bis 40 Prozent. Zudem sind die neuen SilverLine-Werkzeuge laufruhiger und reduzieren die Belastung der Maschine. „Was die Schuster nxt nicht zwingend nötig hat. Schließlich ist sie dank des Maschinenständers aus Mineralit-Guss extrem robust aufgebaut und vollends auf Zukunftsfähigkeit getrimmt – auch was die Haltbarkeit angeht“, ergänzt Matthis Rühle.

Wer die Wahl hat, bekommt die Vielfalt

Ebenfalls mit von der Partie war EcoCut, das von CERATIZIT so gestaltet wurde, dass mit diesem einen Werkzeug bis zu vier verschiedene Bearbeitungsverfahren realisierbar sind. „Die Vorteile liegen auf der Hand: Verschiedene Bearbeitungsprozesse werden vereint, das Wechseln von Werkzeugen entfällt, wodurch sich die Rüstzeit stark verkürzt und die Maschinenauslastung erhöht“, beschreibt Andreas Armbruster die Benefits. Da gleich drei Hartmetallsorten mit DRAGONSKIN-Beschichtung eingeführt wurden, ist nun eine noch größere Bandbreite an Materialien und verschiedenen Anwendungen möglich.

Wie er seine vier effektiven Schneiden gewinnbringend einsetzen kann, zeigte der Hochvorschubbohrer WTX HFDS sehr eindrucksvoll. Im Vergleich zu den marktüblichen zwei- und dreischneidigen Speed- und Hochvorschubbohrern spart er laut CERATIZIT bis zu 66 Prozent Bearbeitungszeit ein.

„Für das Bauteil bei Schuster kam er in den Durchmessern 10, 12 und 16 mm zum Einsatz und schüttelte dabei Bestzeiten aus dem Ärmel! Im Zusammenspiel mit der massiven Bohrkonsole der Schuster nxt direkt am Maschinenständer erreichte er trotz Sprinttempo beste Oberflächengüten. Und die Standzeiten? Nicht zuletzt die vier spiralisierten Innenkühlkanäle sorgen dafür, dass die Schneiden stets optimal gekühlt sind und den WTX HFDS mit langen Standzeiten glänzen lassen“, betont Steffen Baur.

Überhaupt hat das Thema „Bohren“ bei Schuster Maschinenbau einen hohen Stellenwert. So lässt sich die Schuster nxt mit verschiedenen Optionen leicht zum Bohrexperten aufrüsten. „Besonders stolz sind wir darauf, wie wir die hohe Gesamtpräzision der Maschine unter anderem beim Bohren in Positionstoleranzen zwischen 7 und 10 µm abbilden können. Für wen Bohroperationen essentielle Zerspanprozesse darstellen, haben wir das Ausstattungspaket ‚Hochleistungsbohren‘ sowie die Präzisionsbohrbearbeitung mit zusätzlicher Bohrspindel gepackt. Und bringen hier den Kunden auf ein nächstes Level der Metallbearbeitung“, so Matthis Rühle.

Trochoidales Drehen? Erfolg vorprogrammiert!

Trochoidales Fräsen? Keine Neuigkeit mehr. „Doch trochoidales Drehen war bisher kaum ein Thema in den Produktionshallen, was schlichtweg an der fehlenden CAM-Software hing. Doch mittlerweile hat sich das Blatt dank hyperMILL und MAXX Machining von OpenMind grundlegend gewendet: Nun haben wir das bewährte Konzept des trochoidalen Fräsens auch auf die Schruppbearbeitung sämtlicher Drehteile übertragen und das troichoidale Drehen mit CAM-Programmierung entwickelt – und auch in der Schuster nxt implementiert“, so Steffen Baur mit unüberhörbarem Stolz.

Und was bringt das trochoidale Drehen überhaupt? Zum einen kürzere Zykluszeiten, flüssige Maschinenbewegungen, aber auch längere Standzeiten, erhöhte Prozesssicherheit und weniger Verschleiß. Allesamt Eigenschaften, die den Zerspanprozess noch effektiver und vor allem effizienter machen – nicht zuletzt dank der passenden Rundplatten und Werkzeughalter von CERATIZIT.

Prozesse überwachen leicht gemacht

Für eine Maschine wie die Schuster nxt, die bereits konzeptionell auf Zukunftsfähigkeit ausgerichtet ist, kommt ein Überwachungs- und Regelungssystem wie ToolScope von CERATIZIT gerade recht. Das System erfasst permanent Signale aus dem Fertigungsprozess in der Maschine. Diese Daten werden visualisiert und zum Monitoring und zur Regelung der Maschine eingesetzt. Je nachdem, was überwacht und optimiert werden soll, kann der Nutzer verschiedene Optionen auswählen.

Zum Beispiel TS-PM, die Prozessüberwachung, bei dem ToolScope automatisiert den optimalen Prozessablauf lernt und anschließend auf Abweichung in der Bearbeitung reagiert. „Sie ist ein wenig die Mutter der ToolScope-Module, weil in ihr viele Teilprozesse zusammenfinden. So erkennt sie Werkzeugbrüche und verringert Folgeschäden an Werkzeug, Werkstück und Maschine. Sie ist schnell und einfach an die Fertigungsprozesse anpassbar und ermöglicht die mannlose Fertigung durch 100-prozentige Kontrolle der Werkstücke. Das hilft vielen Kunden, sich optimal am Markt zu positionieren“, so Steffen Baur.

Die Vorschubregelung TS-AFC beschleunigt den Prozess dort, wo das gefahrlos möglich ist und schützt gleichzeitig das Werkzeug, indem Lastspitzen abgefangen werden. Das reduziert die Taktzeiten und schützt vor Überlast, erhöht die Werkzeugstandzeit und steigert die Maschinenverfügbarkeit. Via Beschleunigungssensor erkennt das Modul ToolScope CD Stoßkollisionen im Eilgang. Innerhalb von weniger als 1 ms wird ein Nothalt eingeleitet und somit größere Schäden verhindert. Das senkt die Reparaturkosten für Werkzeuge, verringert Maschinenausfallzeiten und dokumentiert gleichzeitig die Kollisionsfälle.

Bereit für die nxte Herausforderung

Mit der Schuster nxt hat das Maschinenbauunternehmen ein zukunftsfähiges, präzises und hochflexibles Maschinenkonzept auf den Markt gebracht, dass sich optimal an die Anforderungen der Kunden anpassen lässt. „Zudem punkten wir mit Qualität ‚100% made in Germany‘ und einem sehr guten Preis-/Leistungsverhältnis. Die Bedienung gelingt dank moderner Fanuc-Steuerung und Touchdisplay sehr intuitiv und einfach. Auch in Sachen Materialfluss ist die Maschine für jedes Szenario individualisierbar“, unterstreicht Matthis Rühle.

Komplett konfiguriert und fertig zur Auslieferung ist die Schuster nxt übrigens innerhalb von maximal vier Monaten. Und im Servicefall steht innerhalb von 24 Stunden Hilfe bereit. „Denn unser Qualitätsversprechen gilt selbstverständlich über den Kauf hinaus!“, ergänzt Rühle.

Qualität ist auch das Stichwort für die Werkzeugauswahl: „Wir sind tatsächlich begeistert von der Werkzeugausstattung, die uns das Project-Engineering-Team zusammengestellt hat. So überzeugt sind wir, dass wir die CERATIZIT-Werkzeuge bei jedem nxt-Neukauf dazu empfehlen. Je nachdem, welche Maschinenkonfiguration bestellt wird, schnürt CERATIZIT dann ein individuell auf den Kunden und seine Anforderungen abgestimmtes Werkzeugpaket!“, so Matthis Rühle.

Zwei mit einem Ziel: die optimale Lösung

Was das Team von Schuster und das Project-Engineering von CERATIZIT verbindet? Die Leidenschaft für die Suche nach der optimalen Lösung und die Fähigkeit, sich dafür tief in das individuelle, kundenspezifische Anforderungsprofil hineinzudenken. „In der gemeinsamen Arbeit haben sich immer wieder Schnittmengen gezeigt, die unsere grundsätzliche Herangehensweise betreffen“, stellt Matthis Rühle fest. „Das ist sicherlich ein Grund, weshalb wir gerade bei diesem Projekt so hervorragende Ergebnisse erzielen konnten!“, ergänzt Steffen Baur zufrieden.

Kontakt: