Was in der Einzel- und Projektfertigung zunehmend an Bedeutung gewinnt, ist in der Serienproduktion seit Langem ein absolutes Muss: Gleichbleibend stabile Prozesse, um bei der spanenden Bearbeitung stets reproduzierbar die vorgegebene Qualität sicherzustellen. Deshalb setzen vor allem Serienfertiger gerne auf eine automatische Werkzeugbruchkontrolle, nicht zuletzt zur Absicherung mannloser Prozesse.

Es geht dabei aber auch ganz klar darum, eventuellen Schäden am Werkzeug, Spannsystem oder an der ganzen Maschine vorzubeugen. Besonders wichtig ist, dass so ein System mit der CNC lückenlos verzahnt ist und sich leicht und quasi intuitiv bedienen lässt. Dies muss zudem direkt auf dem Display der Steuerung stattfinden. Denn wenn die Werkzeugbruchkontrolle umständlich außerhalb der Maschinensteuerung bedient wird, ist es mit der Akzeptanz bei den Mitarbeitern meist schnell vorbei. Fehler sind so quasi vorprogrammiert.

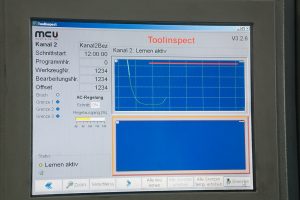

Vor diesem Hintergrund wurde vom Allgäuer Spezialisten MCU mit Toolinspect bereits Mitte der 2000er Jahre ein System zur Werkzeug- und Prozessüberwachung auf den Markt gebracht, das alle relevanten Informationen wie Drehmoment- und Weg- Istdaten über die jeweilige Feldbusschnittstelle der CNC in Echtzeit übernimmt. Auch Parameter wie das aktuelle NC-Programm fließen so in die Prozessüberwachung mit ein.

Ausgefeilte Algorithmen sorgen dafür, dass über die Werte, die sich durch die sensorischen Eigenschaften des elektromechanischen Antriebssystems ergeben und die steuerungsintern vorliegen, äußerst genau und verlässlich der Ist-Zustand der Maschine analysiert wird. MCU kooperiert direkt mit vielen Maschinenherstellern und stimmt Toolinspect exakt auf den jeweiligen Maschinentyp und die verwendete CNC ab.

Auf das System von MCU setzt auch Bifrangi in seinem hochmodernen Produktionswerk in Althofen (Kärnten). „Wir produzieren hier auf komplett automatisierten Linien jährlich zwischen 20.000 und 1,2 Millionen Teile, die vorwiegend im Antriebsbereich von Fahrzeugen Verwendung finden. Das können Radlager, Getriebeverbinder oder Zahnkränze sein“, erklärt der Betriebsleiter Jochen Schritliser.

„Die Rohteile, meist aus dem warm gewalzten Vergütungsstahl C 55 (1.0535) – die zwischen nur 200 g oder auch schon mal 40 kg auf die Waage bringen können – kommen direkt aus der Schmiede von Bifrangi in Italien und werden in Althofen gedreht, gefräst, geräumt und induktiv gehärtet.“

Auf den Linien 13 und 14 entstehen die Komponenten für das Radlager, das in den Volkswagen Crafter eingebaut wird. Wie bei Bifrangi üblich, hat jedes Teil seine eigene Linie: In Nummer 13, wo der Innenring für das Wälzlager entsteht, sind vier Vertikaldrehmaschinen VL 4 von EMAG per Automatisierungstechnik miteinander verkettet, ebenso die Anlagen zum Räumen und Induktionshärten.

In der zweiten Linie zur Produktion des Außenrings bilden zehn EMAG VL 4 den Maschinen-Backbone. Damit die Prozesse werkzeugseitig absolut stabil laufen, setzt Bifrangi in beiden Linien auf allen VL 4-Maschinen Toolinspect zur Bruchkontrolle ein. EMAG rüstet die Maschinen übrigens von Haus aus grundsätzlich mit Toolinspect aus.

Aktuell wird Toolinspect bei Bifrangi ausschließlich zur Werkzeugbruchkontrolle eingesetzt. Jedoch beherrscht Toolinspect auch Disziplinen wie Kollisionsüberwachung, Werkzeugverschleißerkennung und Maschinenzustandsanalysen bis hin zu neuen Industrie 4.0 Themen wie beispielsweise die werkstückbezogene Dokumentation der Bearbeitungskräfte.

Auf jeden Fall hat sich die automatische Werkzeugbruchkontrolle auf den beiden EMAG-Linien absolut bewährt und überzeugt auch durch ihre einfache Handhabung: „Toolinspect ist wirklich total unkompliziert und leicht wie eine Smartphone-App zu bedienen. Dies wirkt sich natürlich auch positiv auf den Aufwand bei der Schulung der Mitarbeiter aus“, zieht Jochen Schritliser ein positives Fazit. „Wir sind mit Toolinspect von Beginn an sehr zufrieden und richtig froh, dass wir es haben. Man kann sagen, dass sich dank Toolinspect der Überwachungsaufwand bei uns halbiert hat.“

Kontakt: