Die über 100 m langen Rotorblätter moderner Windkraftanlagen drehen sich mit bis zu 6 m/s. Damit sie wirtschaftlich Strom erzeugen, wird die vergleichsweise langsame Rotordrehzahl in eine Generatordrehzahl zwischen 900 und 2.000 U/min übersetzt. Das bedeutet enorme Belastungen für die Getriebe über die gesamte Lebensdauer. Zudem sollen Offshore-Anlagen praktisch wartungsfrei arbeiten.

Damit beispielsweise die XL-Zahnräder diesen extrem hohen Anforderungen standhalten, werden Spezialstähle eingesetzt. Auch wenn ihre Zerspanung alles andere als einfach ist, ist die Einhaltung enger Toleranzen unbedingt notwendig, um die reibungslose Funktion des Getriebes zu gewährleisten. Wendeschneidplatten, die für diese Präzisionsbearbeitung eingesetzt werden, müssen hohe Zerspanvolumina bei gleichzeitig sehr guter Oberflächenqualität erreichen. Kurze Zykluszeiten und lange Standzeiten sind unter wirtschaftlichen Gesichtspunkten ebenfalls Pflicht. Wendeschneidplatten mit Premium-Beschichtungen von CemeCon sorgen hier für hervorragende Ergebnisse.

Der entscheidende Vorsprung mit HiPIMS

Gerade die HiPIMS-Schichtwerkstoffe – FerroCon, InoxaCon und AluCon – gelten laut CemeCon als Favorit für solche anspruchsvollen Aufgaben. Und das aus gutem Grund: „Mit der HiPIMS-Technologie brauchen Werkzeughersteller sich nicht mehr zu entscheiden. Denn sie vereint die Vorteile aller PVD-Beschichtungsverfahren in sich: dichtere Schichtmorphologie, höhere Schichthärten, niedrigere Schichteigenspannung, hervorragende Haftung und thermische Stabilität“, zählt Inka Harrand, Produktmanagerin für Wendeschneidplatten bei CemeCon, auf.

HiPIMS ist die konsequente Weiterentwicklung des bei CemeCon seit Jahrzehnten bewährten Sputterns. „Für Entwickler bietet die Technologie ein enormes Potenzial“, ist sich Inka Harrand sicher. „Denn im Prinzip kann beinah jedes Material mit HiPIMS abgeschieden werden: Der direkte Übergang vom festen in den Plasmazustand ist entscheidend für die Überwindung der Grenzen traditioneller Methoden. Diese enorme Flexibilität hilft jedem, der an neuen Produkten und Lösungen arbeitet.“

Lösungen für anspruchsvolle Materialien – auch in extra dicker Ausführung

-werkstoff sowie für die jeweilige Zerspanaufgabe ausgelegt.

Die Familie der HiPIMS-Schichtwerkstoffe hat bisher drei leistungsstarke Vertreter: Für Hochleistungsanwendungen in unlegierten, legierten und Schnellarbeits-Stählen ist FerroCon erste Wahl. InoxaCon eignet sich besonders für die Bearbeitung von rostfreien, hochlegierten Stählen und Titan.

„Für Turbinenschaufeln in Flugzeugtriebwerken werden neben hochwarmfesten Stählen, Titan- und Nickelbasislegierungen wegen des geringen Gewichts unter anderem auch Titanaluminide eingesetzt, die für die Leistungsfähigkeit des Triebwerks mit höchster Präzision und Maßhaltigkeit in die komplexe Form gebracht werden müssen. Dank seiner enorm geringen Affinität zu Aluminium und anderen NE-Metallen bietet AluCon die perfekten Vorrausetzungen für die Bearbeitung solcher Hightech-Materialien. Der Schichtwerkstoff verhindert Kaltaufschweißungen und sorgt für einen optimalen Späneabtransport“, ergänzt Inka Harrand.

Bei herkömmlichen Beschichtungsverfahren ist die Schichtdicke aufgrund übermäßiger Eigenspannungen auf lediglich 3 μm beschränkt. HiPIMS ist hier anders: Mit 8 µm sind die Plus-Varianten von FerroCon mehr als doppelt so dick. Inka Harrand erklärt: „Dank der hohen Metallionisation der HiPIMS-Technologie werden die dicken Schichten noch dichter, gleichmäßiger und zäher aufgebaut als bisher. Zusätzlich entsteht eine ausgezeichnete Schichthaftung – auch auf komplexen Werkzeuggeometrien. Das bringt noch mehr positive Effekte für die Standzeiten.“

Eigene Produktionslinie für größere Prozesssicherheit

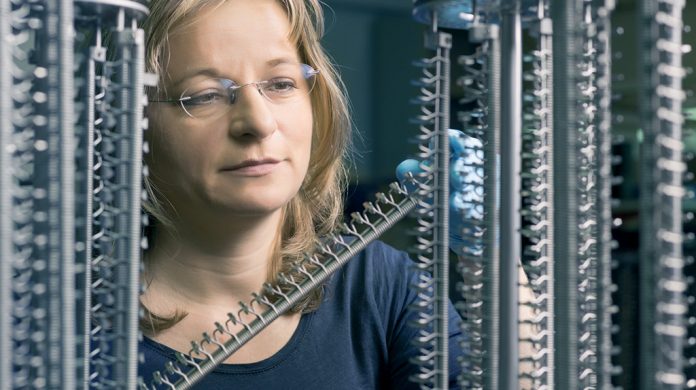

Für den Beschichtungsprozess von Wendeschneidplatten hat CemeCon im Beschichtungszentrum eine eigene Produktionslinie errichtet. Chargen von Wendeschneidplatten und Schaftwerkzeugen werden vollständig getrennt gefahren. „Das ist möglich, weil wir hier in Würselen das größte Beschichtungszentrum weltweit haben“, sagt Inka Harrand mit Blick über die Anlagen.

„Wir sind überzeugt, dass diese individuelle Behandlung der Qualität aller Werkzeuge zugutekommt. Unsere Auftraggeber schätzen es sehr, dass wir die Kapazität haben, kleine Wendeplatten“ – sie hält die Finger wenige Millimeter auseinander – „und vielfach größere Schaftwerkzeuge getrennt in eigenen Chargen mit angepasster Prozessführung zu beschichten.“

Kontakt: