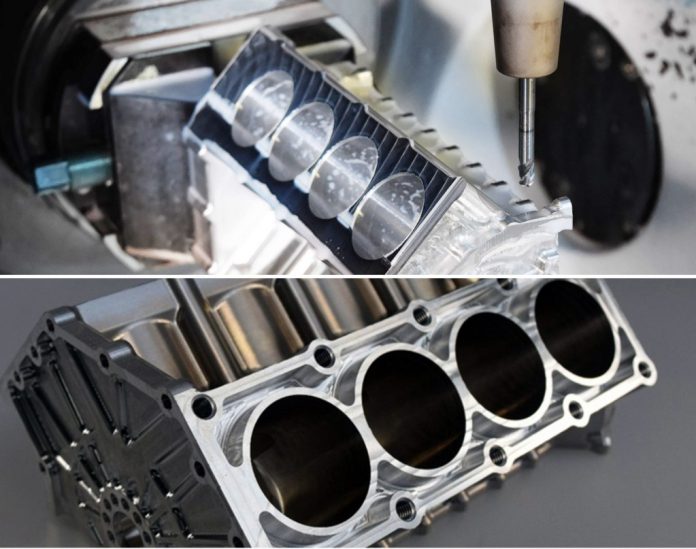

Die Stärke der Fertigungsspezialisten aus Leinfelden-Echterdingen liegt in der breiten Kompetenz, um A- und B-Muster bis zum Serienbackup mit kurzen Reaktionszeiten herzustellen. Dabei steht immer die Qualität im Fokus, sodass selbst die sonst bei Prototypen oft üblichen Qualitätsschwankungen wegfallen. Die meisten Bauteile werden als Vollfrästeile aus Halbzeug oder als Aluminium Sandgussteile realisiert, möglichst in einer Aufspannung. Die Bandbreite an Halbzeugen aus Aluminiumguss oder auch Kunststoff erfordert ein breites Fertigungs-Know-how. Die hochdynamischen Maschinen können das Spannungsverhältnis bei der Gussbearbeitung relativ gut ausgleichen.

„Wir benötigten Maschinen, die die Spannung des Gusses trotz Highspeed-Bearbeitung ausgleichen und noch hochpräzise arbeiten- mit den Mikron 5-Achsen-Simultanfräszentren von GF Machining haben wir den passenden Lieferanten gefunden“, so Rolf Hädicke, Geschäftsführer der PS Prototypenschmiede.

Im Monat werden zwischen 20 bis 30 Aufträge über die drei Mikron-Bearbeitungszentren durchgeschleust: von A-Mustern in Losgröße 1 bis zu kleineren Anlaufserien mit 200 Stück. Liefertreue ist dabei das A und O für den Prototypenbauer. Bei Vorserienteilen etwa komplexen Gehäusen aus Sandguss oder kleineren Baugruppen kann sich die Bearbeitung von Batchgrößen wie 150 Stück auch schon einmal über ein bis zwei Monate hinziehen. „Der Vorteil für die Kunden ist ganz klar: Wir sind extrem schnell in den A-Mustern, und wir transferieren das Wissen von den A-Mustern in die B-Muster, das heißt der Kunde fängt nicht mit den B-Mustern bei null an.“

Maschinenstillstände reduziert

Der Prototypenbau hat sich in den letzten Jahren grundlegend geändert, moderne Anwendungsprogramme haben auch hier längst Einzug gehalten. Bei modernen CNC-Maschinen sorgen die NC-Programme für eine maschinennahe Bearbeitung. Mark Gras, einer der beiden Geschäftsführer der Prototypenschmiede und staatlich geprüfter Techniker, erinnert sich noch gut an seine Lehr- und Anfangsjahre bei einem Formenbauer: „Im Formenbau werden die Prozesse deutlich mehr standardisiert, im Prototypensektor ist eher klassisch ein Mann an einer Maschine.“ Um neben den Prototypen in Losgröße 1 auch kleinere Anlaufserien auf dem begrenzenden Maschinenpark durchschleusen zu können, mussten Prozesse standardisiert und automatisiert werden.

Da Maschinenstillstände immer auf Kosten der Manpower mit Überstunden und Zusatzschichten gehen, suchten Mark Gras und Rolf Hädicke dringend eine neue Lösung. Sie entschieden sich für Tebis, das ein Hauptaugenmerk auf standardisierte Prozesse legt. Mark Gras dazu: „Eine Tasche oder ein Loch fräsen, können sie alle. Damit wir bei Stückzahl 1 mit der Maschinenkapazität hinkamen, hatten wir damals im Formenbau strikt standardisiert – Programme und Werkzeuge“, so Mark Gras. Als er dann in den Prototypenbau wechselte, nutzte er auch hier die Chance zur Automatisierung, um bei Maschinenausfall oder im Krankheitsfall nicht in Zeitnot zu geraten. Seine Idee: „Ich wollte mit einem automatisierten Pallettenwechsler, Nullpunktspannsystem und einer Roboterzelle den Faktor Mensch „runtersetzen“, was sich zwar relativ simpel anhört, uns dann aber doch vor etliche Herausforderungen stellte.“

Digitale Daten sind das A und O

Seit 2015 kommt bei dem Prototypenbauer Tebis zum Einsatz. Ein Pluspunkt zugunsten von Tebis war der hohe Digitalisierungsgrad. Da in jüngster Zeit die Restauration alter Autos einen Boom erfährt, fertigt die Prototypenschmiede zunehmend auch Retroteile. Es gibt jedoch kaum noch Daten von den Oldtimern, dann heißt es, das Bauteil abschrauben, vermessen, digitalisieren und manuell ins CAD-Programm einzupflegen.

Alle Arbeitsplätze sind an ein Prozessleitsystem angeschlossen.

Fertigungsaufträge samt Zeichnung gehen online an die Maschinensteuerung (Heidenhain). Damit auch der Maschinenraum mit sämtlichen Verfahrwegen in die Kollisionsbetrachtung einfließen kann, sind die Mikron-Fräszentren von Tebis digitalisiert worden und die Simulatoren angepasst. Und auch die Werkzeugstrategie ist so simpel wie effizient: wenig Lieferanten und möglichst alle rund 200 Komplettwerkzeuge als festes Set montiert zu belassen. 45 Standardwerkzeuge bleiben permanent auf der Maschine, und die restlichen 155 bleiben als Quasi-Standardset fest zusammengebaut. „Damit sparen wir uns nicht nur die Zeit für den Zusammenbau der Komponenten, deren Demontage und beim erneuten Zusammenbauen das Vermessen, sondern bauen auch keine Komponenten falsch zusammen“, erklärt Mark Gras das Prinzip.

Damit die Werkzeugdaten in Tebis verwendet werden können, lädt er sie zu einem Großteil bei den Werkzeugherstellern herunter, bearbeitet sie manuell nach und baut die Komponenten im CAD/CAM für die Fertigungssimulation zusammen. So hält sich trotz der hohen Fertigungsvarianz an Prototypen der Anteil an Komplettwerkzeugen in Grenzen. „Wir haben relativ wenige Lieferanten, bei denen wir uns auf Werkzeugqualität und Schnittdaten verlassen können. Trotzdem hinterlegen wir unsere eigenen Schnittparameter für Fertigungsart, Material usw. in der Datenbank des CAM und simulieren nicht Dummie-Daten.“

Die CAD/CAM-Lösung hat sich inzwischen für die Prototypenschmiede zu einer Art Wissensdatenbank entwickelt, in der sich das Know-how der Programmierer und Maschinenbediener befindet. „Wir wollten möglichst den gesamten Fertigungsprozess simulieren, bevor wir mit einem NC-Programm auf das Bearbeitungszentrum gehen“, erklärt Geschäftsführer Rolf Hädicke das Vorgehen. In Tebis laufen die Fäden zusammen, dort fließt das Wissen jedes einzelnen ein. „Wir haben das CAM-System stark automatisiert, die Prozesse optimiert und viele Standards geschaffen, sodass wir immer gleichwertige Qualität erhalten und das Maximum herausholen können“, ergänzt Mark Gras. „Aus meiner Sicht sind wir auf einem sehr hohen Automatisierungsstand.“

Keine Angst vor Industrie 4.0

Heute bleibt niemand mehr an der Maschine und wartet. Die in der Programmierung erzeugten und simulierten Programme werden auf das Bearbeitungszentrum eingespielt. Sobald der Roboter die Palette aus dem Magazin nimmt und in die Maschine einführt, werden mittels Chip die Programmdaten eingelesen und verknüpft. Der gesamte Bearbeitungsprozess läuft vollautomatisch durch. „Unsere Maschinen- und Werkzeuglieferanten wie auch Tebis haben uns bestätigt, dass sie keinen Prototypenbauer mit einem solch hohen Automationsgrad kennen“, erwähnt Mark Gras nicht ganz ohne Stolz. Rolf Hädicke resümiert: „Wir sind heute schon so weit automatisiert, dass uns die Anforderungen einer digitalen Fertigung nach Industrie 4.0 keine größeren Kopfschmerzen mehr bereiten – vieles davon machen wir ja bereits seit der Unternehmensgründung.“

Kontakt: