Die sogenannte „Lokomotive“ wird in Geseke allein in diesem Jahr rund 2,5 Millionen mal produziert. Zuerst fallen sie noch heiß aus einer der zahlreichen Druckguss-Anlagen des Unternehmens Druckguss Westfalen. Später erhalten sie in der Nachbarhalle auf einer automatisierten Anlage von W&R eine Fräsbearbeitung sowie Bohrungen und Gewinde. Was einfach klingt, steckt voller raffinierter Details: Die Teile erfordern geringste Toleranzen, höchste Präzision und ein komplexes Handling.

Automatisierung wird bei Druckguss Westfalen schon seit einigen Jahren ein wichtiges Thema. Bei den Gießzellen gibt es inzwischen keine Zelle mehr, die nicht automatisiert ist. Und in der Nachbearbeitung der Druckgussteile hat W&R nun die erste automatisierte Anlage geliefert und installiert. Die Vorteile sind neben einer effizienteren Produktion auch „eine hohe Wiederholgenauigkeit und die engen Toleranzen“, erklärt Hakan Günesdogan, Leitung Einkauf bei Druckguss Westfalen.

Eine komplexe Automation ist für Aluminium-Druckgießer immer wichtiger, schließlich stecke in der Nachbearbeitung je nach Bauteil ein beachtlicher Teil der Wertschöpfung. Und durch die Automatisierung hochpräziser Teile werden auch Produktionen in Deutschland gesichert.

Der aktuelle Bedarf bei Druckguss Westfalen entstand dadurch, dass die Produktionskapazität beim Unternehmen im Westfälischen Geseke bei Paderborn für diese Anschluss-Gehäuse für Turbolader von einigen Tausend auf mehrere Millionen pro Jahr erhöht werden sollte. Das heißt: Alle fünf Sekunden fällt ein fertiges Teil aus der Anlage.

Bisher wurden die Bauteile auf manuell bestückten Bearbeitungszentren Brother TC32BN-QT gefertigt. „Bei den neuen Stückzahlen war eine wirtschaftliche Produktion nur noch automatisiert realisierbar“, erklärt Andreas Zugck, technischer Leiter von W&R.

Schließlich war die Anforderung an die Bearbeitung komplex: drei Bohrungen, fünf Gewinde sowie Waschen und Trocknen in möglichst kurzer Zeit. Dabei sind immer acht verschiedene Gussnester im Umlauf, die automatisiert, sortiert, geprüft durch die Anlage geschleust werden. Dazu gab es noch eine besondere Herausforderung: Bei den Teilen gibt es acht verschiedene Varianten, die sich in bestimmten Abmessungen unterscheiden. Zusätzlich müssen am Ende der Bearbeitung die Teile präzise gesäubert werden, um in der späteren Verwendung ein Verkleben zu ermöglichen und Kurzschlüsse zu vermeiden.

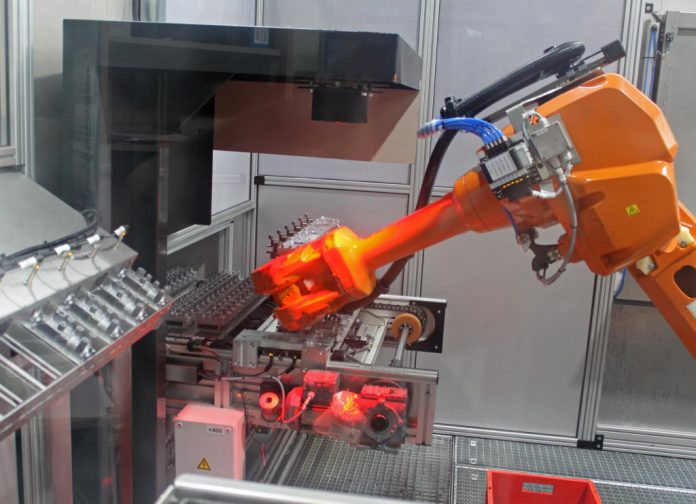

Die Lösung: Zwei Brother Speedio S700X1, zwei Roboter, eine Waschanlage, die Späne entfernt, eine Bauteil-Trocknung und eine automatische Bauteilprüfung über ein Kamerasystem. Alles verknüpft durch ein intelligentes Bestückungssystem, das auch Fehler der Bediener automatisch erkennt und korrigiert. Mit dieser Automationslösung konnte sich W&R Industrievertretung aus Mainz-Kastel gegen zahlreiche namhafte Mitbewerber durchsetzen. „W&R hat hier die pfiffigsten Ideen realisiert, bei denen andere Unternehmen gesagt haben, das gehe so gar nicht“, erklärt Günesdogan.

„Am Anfang unserer Kunden-Aufträge steht meist eine Zeichnung oder manchmal nur eine Prinzipskizze“, berichtet Günesdogan. „Die Konstruktion der Gussteile versuchen wir soweit zu optimieren, dass so wenig Nachbearbeitung wie möglich anfällt.“ Das ausgefeilte Konzept und die technischen Ideen für die Automation entstanden in einer intensiven Zusammenarbeit von Druckguss Westfalen und W&R, wobei neben Andreas Zugck auch W&R-Vertriebsleiter Rainer Voß regelmäßig vor Ort war. „W&R hat hier ein großes Knowhow im Design vorgelegt.“ Ein wichtiger Punkt ist hier zum Beispiel die zwölffach-Aufnahme für die unterschiedlichen Teile.

Daneben war natürlich auch der Stückkostenpreis ein ständiger Begleiter. „Der läuft auch während des gesamten Entwicklungsprozesses immer mit.“ Außerdem spielt für Druckguss Westfalen natürlich auch der Service für die Maschinen und die gesamte Anlage eine wichtige Rolle. Um bei der Automatisierung den Service noch weiter zu verbessern, wurde eine Kameraüberwachung installiert, die die Fernwartung erleichtert. Da Druckguss Westfalen bereits seit zehn Jahren mit W&R zusammenarbeitet und mehr als ein Dutzend Brother-Bearbeitungszentren in Betrieb hat, bestätigt Günesdogan die gute Erfahrung auch im Servicebereich. „Wenn wir ein dringendes Problem haben, rufe ich bei W&R an, und am nächsten Tag ist jemand vor Ort.“

Kontakt: