Für ein 40-jähriges Ehejubiläum gibt es die schöne Umschreibung „Rubinhochzeit“. Nun sind die Hommel CNC Technik GmbH, kurz HCT, und der japanische Werkzeugmaschinenhersteller Okuma zwar nicht miteinander verheiratet, aber es dürfte in Deutschland kein zweites Beispiel geben, bei dem Hersteller und Handelshaus so lange, so eng und so erfolgreich zusammenarbeiten. Grund genug, mit dem Geschäftsführer der HCT, Ulrich Herren über Stärken, Chancen und Ziele zu diskutieren.

Wenn man die Hommel CNC-Technik GmbH als „Vertrieb von Okuma Werkzeugmaschinen für den deutschen Markt“ umschreibt, ist das richtig und vollständig?

Ulrich Herren: Als Okuma-Vertriebspartner für den deutschen Markt sind wir durchaus richtig, aber bei weitem nicht vollständig beschrieben. Die HCT ist nicht nur der Vertriebspartner, sondern wir decken sämtliche Funktionen ab, die normalerweise ein Hersteller direkt anbietet. Neben dem Vertrieb verantworten wir auch den Service, inklusive Schulung und Weiterbildung. Mit unserem geschulten Personal stehen wir dem Kunden außerdem als Ansprechpartner für Fragen der Finanzierung bis zu kundenspezifischen Lösungen einschließlich ggf. notwendiger CE-Erklärungen zur Verfügung.

…und wie soll man dann Ihren Partner Okuma Europe beschreiben?

Ulrich Herren: Okuma Europe ist zuständig für den gesamteuropäischen Markt zuzüglich der Märkte in Russland, Israel, Ägypten und Südafrika und unterstützt dort die lokalen Handelshäuser in unterschiedlichen Funktionen. Nicht jedes Handelshaus in Europa ist mit Okuma so lange verbunden und ist nicht so groß wie wir. Daher unterstützt Okuma mit Anwendungs- und Technologiespezialisten und ist grundsätzlich für alle Informationen rund um das Produkt verantwortlich.

…über diese Verbindung kann die HCT dann auch Einfluss auf die Entwicklungsziele in Japan nehmen?

…über diese Verbindung kann die HCT dann auch Einfluss auf die Entwicklungsziele in Japan nehmen?

Ulrich Herren: In der Theorie sehr wohl. Natürlich haben wir einen Einfluss auf die Entwicklungsziele. Die deutsche Industrie genießt in Japan eine außerordentlich hohe Wertschätzung. Allerdings darf man dabei nicht vergessen, dass bei Okuma in Japan die Anforderungen des gesamten Weltmarktes zusammen treffen und wir somit nicht alleine die Zielsetzung in Japan beeinflussen können.

Betrifft beziehungsweise betraf das beispielsweise die Entwicklung bei Multifunktionsmaschinen wie Dreh-/Fräszentren?

Ulrich Herren: Das ist richtig. In Asien und Amerika hat die Komplettbearbeitung immer noch nicht den Stellenwert wie hierzulande, aber auch dort gibt es immer mehr Anwender, die die Vorteile der Komplettbearbeitung zu schätzen wissen. Ich denke, es ist sicher nicht falsch, wenn man feststellt, dass die Anforderungen speziell aus dem deutschen Markt bei Okuma die Entwicklung moderner Dreh-/Fräszentren forciert haben. Auch hier bewährt sich die Nähe zu Okuma Europe. Wir als HCT können die regelmäßigen Treffen in Krefeld dazu nutzen, unsere Erfahrungen und Einschätzungen weiterzugeben. Wobei der Hinweis gestattet sei, dass Okuma mit der LS-N bereits 1976 ein vollwertiges Dreh-/Fräszentrum vorstellte.

Gibt es auch aktuelle Entwicklungen, mit denen sich eine Vorreiterrolle von Okuma im Umfeld der Dreh-/Fräszentren belegen ließe?

Ulrich Herren: Aber ja. Nehmen wir nur einmal das Interpolationsdrehen. Das Interpolationsdrehen ist bereits seit 16 Jahren auf Okumas horizontalen Bearbeitungszentren möglich. Diese Funktion steht auch für die Dreh-/Fräszentren der Baureihe Multus U zur Verfügung. Mit dem Interpolationsdrehen werden drehtypische, rotationssymmetrische Konturen und Formen durch Synchronisierung der X-, Y- und Z-Achse sowie der Spindelposition bearbeitet. Dies kann sowohl zentrisch zur Drehmitte erfolgen als auch außerhalb. Auch die Schrägbearbeitung mit angestellter B-Achse ist nun möglich. Mit einer speziell entwickelten App können die Schnittdaten in Abhängigkeit der erforderlichen Rundheit ermittelt werden, wobei durchaus Rundheiten unter 10 µm erreicht werden können. Mit dieser Funktion können somit auch beispielsweise quer und schräg zur Drehmitte liegende Anschlüsse und Dichtungssitze von Ventilen und sonstigen Armaturen bearbeitet werden. Ebenso lassen sich problemlos Einstiche und Hinterschnitte erzeugen – als erweiterte Komplettbearbeitung in nur einem Arbeitsgang auf einer Maschine.

Sind das nicht Arbeitsgänge, die man beispielsweise auch über das Zirkularfräsen ebenso abbilden könnte?

Ulrich Herren: In weiten Bereichen ja, aber das Interpolationsdrehen bietet gegenüber dem Zirkularfräsen eine Reihe von Vorteilen. Unter anderem die stabilere Zerspanung mit nur einer Schneide, konstante Spanquerschnitte und eine meist steifere und kürzere Werkzeugspannung. Daraus resultieren kürzere Bearbeitungszeiten, vibrationsfreie Prozesse, bessere Oberflächen und längere Werkzeugstandzeiten.

Okuma ist eines der ganz wenigen, wahrscheinlich sogar das einzige Unternehmen aus der Werkzeugmaschinenbranche, das eine eigenständige CNC-Steuerung inklusive Antriebspaket anbietet. Welche Vorteile ergeben sich daraus eigentlich für den Kunden?

Ulrich Herren: Wenn alles aus einer Hand kommt, alles selbst entwickelt und produziert wird, gibt es keine Schnittstellen zu den Produkten anderer Unternehmen. Alles ist aufeinander abgestimmt. Dieses Single-Source-Prinzip sorgt für hervorragende Leistungsdaten und eine sehr hohe Verfügbarkeit. Bei kritischen Problemen, die nicht eindeutig der Mechanik oder Elektrik/Elektronik zuzuordnen sind, gibt es zudem nur einen einzigen Ansprechpartner.

Besteht die Gefahr, dass man das Entwicklungstempo von internationalen Herstellern wie Fanuc, Mitsubishi oder Siemens, die sich allein auf die Steuerungstechnik konzentrieren, nicht mithalten kann?

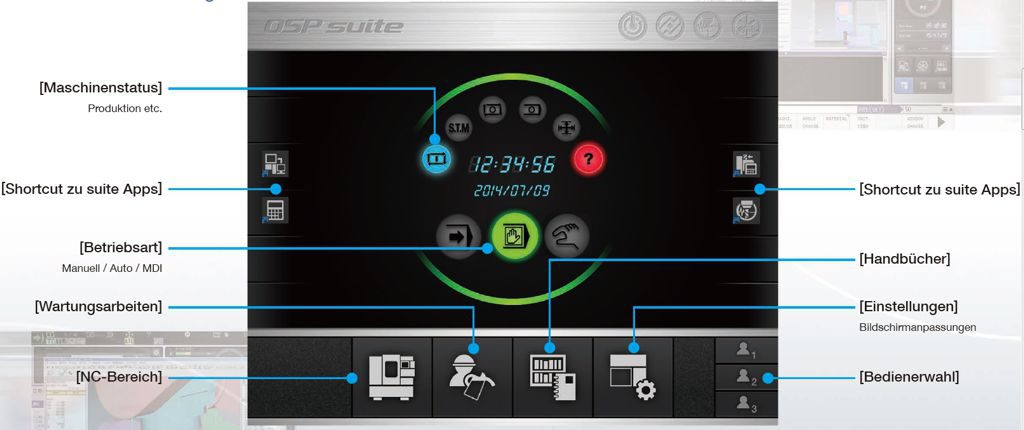

Ulrich Herren: Das nun ganz sicher nicht. Eher im Gegenteil. Die Vergangenheit zeigt uns, dass Okuma auf der Steuerungsseite durchaus mit dem Entwicklungstempo der Branche mithalten kann und es gibt keinen Grund anzunehmen, dass sich das in naher Zukunft ändern könnte. Nehmen wir beispielsweise das Kollisionsvermeidungssystem CAS. Dort wird während der Bearbeitung immer der aktuelle Zustand der Maschine in der Steuerung mitgeführt, der Span, den ich abhebe wird in Echtzeit in CAS angezeigt und bewertet. Vergleichbares ist meines Wissens bis heute in keiner anderen Steuerung realisiert. Bei den Dreh-/Fräszentren der Baureihe Multus B und U sowie bei den 5-Achsen-BAZ gehört CAS sogar zum Standard. Okuma war Vorreiter bei der Dialogprogrammierung und schon seit 12 Jahren wird standardmäßig ein Touch Panel geliefert sowie als zweites Betriebssystem ein völlig offenes Windows-Betriebssystem mit Industriefestplatte 160 GB und bis zu vier USB-Ports angeboten. Die vor zwei Jahren vorgestellte OSP suite ist für die Einbindung in die Industrie 4.0 ausgelegt.

Oberflächen mit intuitiver Touch-Bedienung sind derzeit up to date. Was bietet die OSP-Steuerung in dieser Hinsicht?

Ulrich Herren: Heute gehören zum Standard-Lieferumfang über 20 Apps und es werden kontinuierlich neue vorgestellt. Neueste Entwicklung ist die „Multi-Touch-Funktion“, also das Bewegen, Drehen, Vergrößern, Verkleinern von Grafiken per Mehrfinger-Gestik am Monitor. Auch hier nimmt Okuma eine absolute Vorreiterrolle ein. Schon mit den derzeit angebotenen suite Apps werden alle Informationen von der Vorbereitung bis zur Fertigung visualisiert, und die individuell einstellbaren Bildschirmmenüs erlauben ein unmittelbares Einholen aller wichtigen Informationen. Einer Einbindung der Maschine in die digitale Fertigungswelt steht demnach nichts im Wege.

Welche Rolle spielt dabei die so genannte Industrie 4.0 ?

Welche Rolle spielt dabei die so genannte Industrie 4.0 ?

Ulrich Herren: Okuma hat sich selbstverständlich dieser Thematik angenommen. Über Features wie den integrierten Machine Status Monitor oder die standardmäßige App „Mailing Function“ über Tablet/Smartphone sind viele Anforderungen schon heute perfekt abgedeckt.

Die OSP-Steuerung macht es Hommel aber nicht leicht, neue Kunden zu finden, denn wenn ein potentieller Kunde bereits andere Steuerungsfabrikate bevorzugt einsetzt, wird er doch nur sehr ungerne auf eine andere CNC setzen…

Ulrich Herren: …was ja nachvollziehbar ist. Aber Steuerung ist ja auch nur ein Thema. Okuma Maschinen überzeugen u.a. ja auch wegen ihrer hohen Verfügbarkeit, thermischer Stabilität und Technologien, wie z. B. dem Machining Navi. Mit dieser Technologie wird der Bediener bei auftretenden Schwingungen während der Bearbeitung, in die Lage versetzt diese Schwingungen zu vermeiden. Dieses und andere Technologien weisen wir unseren Kunden im Rahmen von Probebearbeitungen nach.

Warum spielt das Thema Fernwartung eigentlich auf dem deutschen Markt immer noch eine untergeordnete Rolle?

Ulrich Herren: Obwohl wir das während der Gewährleistung sogar als Standard und völlig kostenlos anbieten, wird das kundenseitig nur sehr selten in Anspruch genommen. Die Gründe liegen sicherlich im Umfeld der Datensicherheit. So innovativ und technologieorientiert unsere Kunden ansonsten sind, gibt es hinsichtlich der Datensicherheit große Einwände.

Wie wird das von Hommel präsentierte 3D-Virtual-Monitoring angenommen?

Ulrich Herren: Besonders bei komplexen Maschinen wie den Dreh-/Fräszentren wird es sehr gut angenommen. Wir haben Kunden, die neue Programme auf dem PC „einfahren“ und die Maschinen ab Werkstück 1 im Automatikbetrieb fahren, wodurch sich die teuren Einfahrzeiten auf Null reduzieren und eventuelle Ausfallzeiten vermieden werden.

Stichwort Automation: Die Automatisierung von Werkzeugmaschinen ist eines der beherrschenden Themen der letzten Jahre. Welche Möglichkeiten bietet hierbei die HCT respektive Okuma?

Ulrich Herren: Wir haben einige hundert automatisierte Anlagen bei unseren Kunden installiert. In unserer Werkstatt adaptieren wir kundenspezifische Automationsanlagen an die unterschiedlichsten Maschinen. Wobei Okuma bekanntlich bei kleineren Drehmaschinen-Modellen integrierte Portallösungen anbietet, die wir bei Bedarf lediglich individuell, Beispiel Materialbevorratung, erweitern. Größere und frei stehende Portallösungen oder Roboterlösungen konzipieren und liefern wir mit lokalen Partnern.

Welche maschinenseitigen Voraussetzungen sind realisiert?

Ulrich Herren: Beizustellende Portale werden zentral von der Maschinen-CNC gesteuert. Dazu liefern wir ein Portal-Interface, bestehend aus Okuma-Antriebsmotoren mit Okuma-Absolutmessgebern, Software, einem tragbaren Handbedienpult und entsprechenden Zuleitungen. Für andere Automationslösungen wie zum Beispiel Industrierobotern bieten wir ein so genanntes Robot-Interface auf Bus-Basis. Und natürlich auch alle passenden Schnittstellen für die Basisautomatisierung wie Stangenbearbeitung.

Vor lauter Okuma haben wir jetzt kaum über HCT gesprochen. Wie viele Mitarbeiter sind hier beschäftigt?

Ulrich Herren: Aktuell sind das 108 Mitarbeiter, wovon rund 70 Prozent im Außendienst, sprich in Vertrieb, Service und Anwendungstechnik, tagtäglich bei unseren Kunden vor Ort sind.

Wieviel Okuma-Maschinen sind über Hommel auf den deutschen Markt gekommen?

Ulrich Herren: Heute betreut die HCT deutschlandweit exklusiv rund 2.500 Okuma-Kunden, an die wir im Laufe der Jahre um die 10.000 Werkzeugmaschinen geliefert haben. Wir gehen davon aus, dass momentan noch rund zwei Drittel davon im Einsatz sind.

Kontakt: