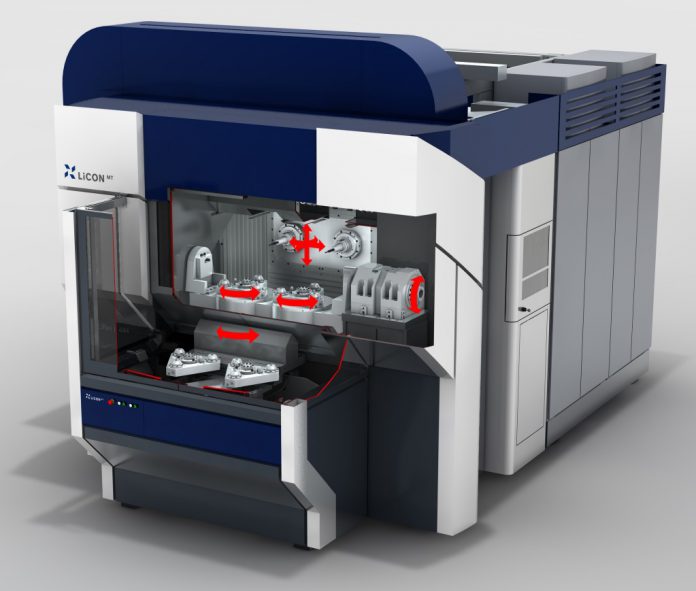

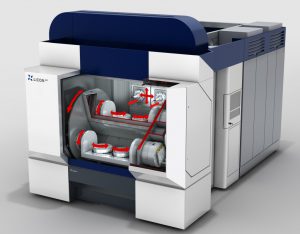

Basierend auf dem Maschinenkonzept LIFLEX II 444 hat Licon in Summe drei Plattformen mit einem max. Spindelabstand bis zu 1050 mm mit unterschiedlichen Spindelabständen und eine Vielzahl an unterschiedlichen Maschinenkonfigurationen entwickelt, die sowohl im automobilen als auch im nicht-automobilen Umfeld eingesetzt werden.

Die Bearbeitungszentren zeichnen sich vor allem durch die freie Wahl aus drei unterschiedlichen Beladevarianten wie Direktbeladung, Doppelschwenkträger und Palettenwechsler aus. Hauptzeitparallele Beladung ist mit kurzen Wechselzeiten möglich. Komplexe Bauteilgeometrien können genauso gut bearbeitet werden wie schwer zerspanbare Bauteile. So kann für jeden Anwendungsfall aus den Konzeptvarianten die optimale Lösung gewählt werden.

i³-Technologie: Unabhängigkeit in 3 Achsen für mehr Produktionsflexibilität

Grundsätzlich sprechen Produktivitätszuwachs und Platzersparnis für den Doppelspindler. Während oftmals bei doppelspindligen Bearbeitungszentren die beiden Spindeln zueinander nicht verstellbar sind, liefert Licon bereits mit der Basiskonfiguration Unabhängigkeit in der Z-Achse. Darüber hinaus bietet die i³-Technologie Unabhängigkeit in allen 3 Linear-Achsen.

Ein Beispiel aus der Praxis zeigt: Zur Steigerung der Ausbringung bei der Herstellung von Lenkgehäusen für PKW-Lenkungen wurde ein Konzept umgesetzt, bei dem pro Spindel gleichzeitig zwei Bauteile bearbeitet werden. Vorteil dieser Zweistückspannung ist, dass mit einem Werkzeugwechsel die entsprechende Bearbeitung an zwei Bauteilen durchgeführt wird. Dadurch „teilen“ sich die Nebenzeiten auf beide Bauteile auf. Das wiederum führt zu einer 15-20 Prozent höheren Ausbringung. Weiterhin werden die besagten Lenkgehäuse aus Qualitätsgründen meistens komplett in einer Aufspannung bearbeitet. Damit einhergehend ist eine fünfachsige Bearbeitung. Bauteile müssen auf Umschlag bearbeitet werden. A- und B-Achsen drehen um 180 Grad. Einflüsse durch Temperaturschwankungen z.B. der Kühlflüssigkeit können zu Verlagerungen der Spindelabstände führen. Diese thermischen Verlagerungen von 20 Mikrometern und kleiner könnten bereits Qualitätsprobleme bei engen Bauteiltoleranzen verursachen. Mathematische Algorithmen kompensieren die Maschinen automatisch über die Möglichkeit der Einzelverstellung aller Linearachsen. Maschinenbediener müssen somit im kompletten 3-Schicht-Betrieb nicht mehr in den Prozess eingreifen, um z.B. einen auftretenden Temperaturgang zu korrigieren. Insbesondere aus diesem Grund entscheiden sich Licon-Kunden, die i³-Technologie einzusetzen.

LAVA: Digitale Zustandsanalysen für maximale Produktionsausbringung

Licon kann den Zustand seiner Maschinen weltweit mittels geeigneter Sensorik erfassen. Mit LAVA (steht für „Licon Added Value Analysis“) werden typische Zustandsbeschreibungen über die physikalischen Größen Kraft, Schwingung und Temperatur zur Vorbeugung von Stillständen ausgelesen und bewertet. Kunden erhalten täglich detaillierte Berichte und können im Sinne von vorausschauender Instandhaltung, Optimierung der Produktionsprozesse sowie Maximierung der Ausbringung von Bauteilen – reagieren. Bestandskunden, die nicht über die LAVA-Schnittstelle verfügen, bietet Licon ein Upgrade an.

Am Beispiel eines Kunden im automobilen Umfeld zeigt sich, dass die Auswertung der Daten diesem Kunden die Möglichkeit gab, Prozesse zu optimieren und innerhalb kurzer Zeit die Ausbringung um zehn Prozent zu erhöhen. Am Anfang war die Analyse. Es zeigten sich starke Schwankungen bei der Ausbringung, insbesondere in der Nachtschicht. Mittels eindeutiger Identifikation aller Fehlzeiten konnten sowohl technische als auch organisatorische Einflüsse detektiert und optimiert werden.

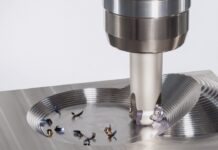

Minimalmengenschmierung nach wie vor bei Kostenoptimierung relevant

Dass mit Minimalmengenschmierung (MMS) reduzierte Werkzeugkosten realisierbar sind, ist mittlerweile weitläufig bekannt. Die LiFLEX-Bearbeitungszentren sind grundsätzlich für MMS ausgelegt. Das berücksichtigt unterschiedliche Aspekte, insbesondere auch die optimierte Späneabfuhr. Die Zahlen sprechen für sich: Einsparungspotenziale bis zu 20% für Energie, 40% für Werkzeuge und 5% in der Investition. Aktuelle Erfahrungen der Anwender bestätigen, dass die Wettbewerbsvorteile erkannt wurden und daher diese Technologie noch stärker an Bedeutung gewinnen wird. Licon baut seit über 15 Jahren Fertigungslinien mit MMS. Der Anteil aller Maschinen mit MMS liegt bei 50 Prozent. Tendenz steigend.

Licon auf der EMO 2017: Halle 12, Stand D04

Kontakt: