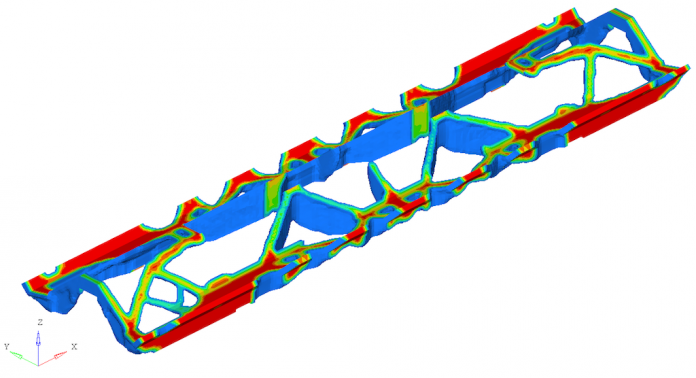

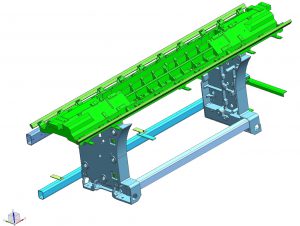

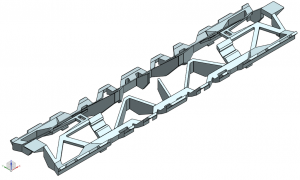

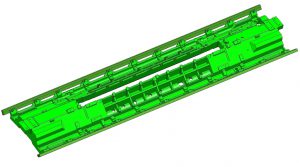

Untersuchungsgegenstand der Studie war die Standardlösung einer statischen, gewichtsintensiven Maschinenkomponente – konkret wurde ein Nadelbettenträger, ein Teil des Gestells einer Flachstrickmaschine, in den Blick genommen und einer Topologieoptimierung unterzogen. Mittels einer linearstatischen und einer Modalanalyse wurde das Bauteil validiert.

Die Materialeinsparung durch die Topologieoptimierung lag bei rund 30 Prozent. Das Gewicht reduzierte sich von 251,2 auf 173,8 Kilogramm. Die anfallenden Herstellungskosten gingen um knapp sieben Prozent runter.

Materialeinsparungen im Leichtbau haben generell großes Potenzial zur Reduktion der Herstellungskosten. Die anfallenden Kosten für Rohstoffe und Materialien machen laut Statistischem Bundesamt 46 Prozent des Bruttoproduktionswerts im Verarbeitenden Gewerbe in Deutschland aus. Energie hat zum Vergleich nur einen Anteil von 2,1 Prozent.

Im untersuchten Business-Case haben die Materialkosten wie zu erwarten den stärksten Einfluss auf die Kosteneinsparung im Herstellungsprozess. Durch die Gewichtseinsparung muss der Hersteller auch weniger tief für die Transportkosten in die Tasche greifen, ein überaus positiver Sekundäreffekt.

Für die Umsetzung der Leichtbaulösung würden einmalige Entwicklungskosten anfallen. Die Investition in diese Entwicklung wäre bei gleichbleibendem Produktionsvolumen nach acht Monaten amortisiert und würde durch die Einsparung bei den Stückkosten mittelfristig eine höhere Rendite erwirtschaften. Weitere denkbare Effekte durch die Materialeinsparung sind möglicherweise kürzere Nachbearbeitungszeiten und Umsatzsteigerungen durch das geringere Gesamtmaschinengewicht.

Durchgeführt wurde die Studie beim Flachstrickmaschinenhersteller H. Stoll AG & Co. KG in Reutlingen. Die von der Leichtbau BW GmbH initiierte Arbeit entstand aus einer Kooperation des wbk Institut für Produktionstechnik Karlsruhe und des DLR Instituts für Fahrzeugkonzepte Stuttgart.

„Wir haben in den vergangenen Jahren bereits eine deutliche Kostenersparnis aus unseren Maschinen herausgeholt – und jetzt noch einmal 6,5 Prozentpunkte auf einen Schlag. Selten haben wir in so kurzer Zeit so viel erreicht“, sagt der Entwicklungsleiter des beteiligten Unternehmens.

„Mit Blick auf einen Anteil der Materialkosten am gesamten Herstellungsprozess von 46 Prozent stellt eine Kostensenkung um 6,5 Prozentpunkte durch Leichtbau einen erheblichen Wettbewerbsvorteil dar“, sagt der Geschäftsführer der Leichtbau BW GmbH, Dr. Wolfgang Seeliger. Gleichzeitig ließen sich auch wertvolle Ressourcen einsparen.

Seeliger: „Die Anwendung des Business Cases auf den deutschen Maschinenbau würde einen reduzierten Stahlverbrauch pro Jahr von 1,53 Millionen Tonnen zur Folge haben. Dadurch könnte der jährliche CO2-Ausstoß um rund 2 Millionen Tonnen vermindert werden, das entspricht den jährlichen Emissionen einer Stadt wie Lübeck.“

Detaillierte Informationen zu Kosteneinsparungen im Maschinenbau durch Leichtbau sowie zu weiteren Themen gibt es beim „Erfahrungsaustausch Maschinenbau“ am 23. November 2016 bei der Firma RAMPF Holding GmbH & Co. KG im baden-württembergischen Grafenberg. Diese Veranstaltung wird organisiert von der Leichtbau BW GmbH und dem VDMA Baden-Württemberg.

Kontakt: