Die technischen Daten eines modernen Raupenkrans sind bemerkenswert: Stolze 3.000 t Last kann der stärkste Raupenkran der Welt mit Gittermastausleger heben. Eingesetzt für den Bau von Kraftwerken, Raffinerien oder Windenergieanlagen, erreicht er eine maximale Hubhöhe von 245 m und eine Ausladung von 196 m. Diese Kombination aus Größe und Belastbarkeit erfordert eine äußerst stabile und gleichzeitig leichte Bauweise. Durch die Verwendung hochfester Feinkornbaustähle wird beides erreicht.

Gefertigt werden die Komponenten solcher XXL-Krane im thüringischen Gotha. Die Gothaer Fahrzeugtechnik GmbH hat sich auf die Fertigung komplexer und sicherheitsrelevanter Schweißkonstruktionen spezialisiert. Kernkompetenz des familiengeführten Unternehmens ist die Herstellung von Gittermasten aus hochfestem Stahl für Mobil- und Raupenkrane. Zahlreiche namhafte Kranhersteller wie Liebherr lassen Gitterkomponenten für ihre Anlagen von der Gothaer Fahrzeugtechnik herstellen. „Unsere Kunden schätzen unsere Qualität, die Termintreue und den engen Kontakt, den wir zu ihnen pflegen“, sagt der geschäftsführende Gesellschafter Jens Schwabe. „Wir müssen hochflexibel sein, da wir Optionsteile herstellen. Jeder unserer Kunden stellt seine Krane individuell nach Kundenwunsch mit vielen Optionen her. So bauen wir aktuell rund 700 verschiedene Produkte.“

Vom Materialzuschnitt und Schweißen über die mechanische Bearbeitung bis zum Lackieren wird jeder Fertigungsschritt von den 400 Mitarbeitern in Gotha durchgeführt. „Je höher die Passgenauigkeit der einzelnen Krankomponenten, desto schneller kann ein Kran später auf der Baustelle montiert werden“, erklärt Jens Schwabe. Deswegen kommt der mechanischen Bearbeitung im Unternehmen eine wichtige Rolle zu. Nach dem Schweißen kann die Passgenauigkeit der einzelnen Krankomponenten nur noch durch mechanische Bearbeitung erreicht werden. Die unweigerlich auftretenden Schweißverzüge durch Wärmewirkung zu kompensieren, würde die Stabilität der Kranbauteile stark beeinträchtigen. Absolute Präzision ist beim Bohren und Fräsen der Werkstücke also höchste Pflicht.

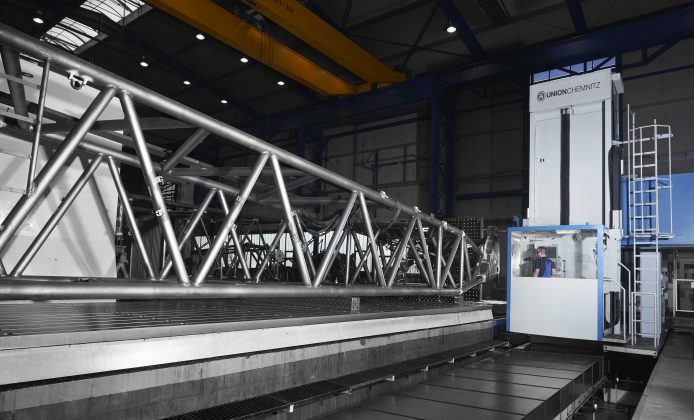

„Die größten Krankomponenten, die wir herstellen, sind 12 Meter lang, 3,20 m hoch, 3,60 m breit und 30 Tonnen schwer“, berichtet Jens Schwabe. Ein Bohrwerk, das auf der einen Seite diesen großen Bearbeitungsraum abdeckt und auf der anderen Seite die erforderliche Präzision garantiert, fanden die Verantwortlichen aus Gotha beim Traditionsbohrwerkshersteller UnionChemnitz. Dessen PR-Serie wurde speziell für die präzise Bearbeitung großer und komplexer Werkstücke entwickelt und wird mit bis zu 40 m langer X-Achse geliefert. Das Plattenbohrwerk PCR 150 von UnionChemnitz mit 150 mm Bohrspindeldurchmesser stellte sich als ideale Lösung für die Gothaer Fahrzeugtechnik und die Bearbeitung der Kranbauteile heraus. Seit 2009 ist die Maschine mit dem 10 x 3 m großen Plattenfeld und 12 m langer X-Achse inzwischen in Gotha in Betrieb. Ihre weiteren Highlights: der um 1 m ausfahrbare, hydrostatisch geführte Tragbalken, ein vollautomatischer Werkzeugwechsler und der integrierte Dreh- und Verschiebetisch.

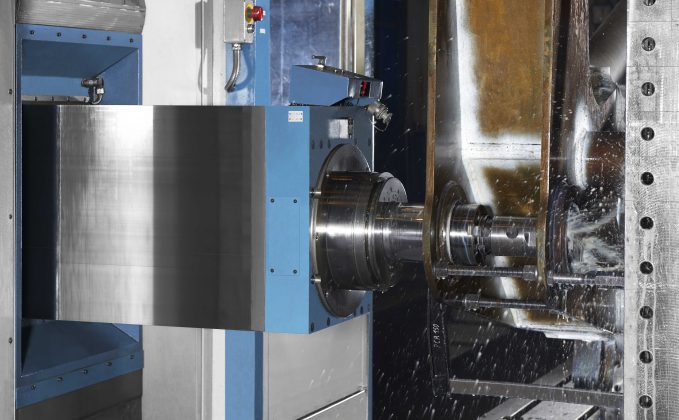

Nach dem Aufspannen auf dem 10 m langen Plattenfeld wird der zu bearbeitende Gittermast mittels 3D-Taster exakt vermessen. Anschließend legt der erfahrene Maschinenführer von Gothaer Fahrzeugtechnik fest, in welcher Position eine Kupplungsstelle gebohrt werden muss, damit später bei der Montage des Krans auf der Baustelle das eine Auslegerelement optimal an das darauffolgende passt. Durch dieses Verfahren werden die oben genannten Verzüge durch das Schweißen optimal ausgeglichen. „Der Tragbalken und die Arbeitsspindel der PCR 150 ermöglichen eine Bearbeitung bis 1.700 mm im Werkstück, also über die Mitte des Werkstückes hinaus. Im Anschluss wird die Komponente gedreht und die zweite Seite bearbeitet“, erklärt Frank Winter, Leiter der Arbeitsvorbereitung bei Gothaer Fahrzeugtechnik. Durchgeführt werden mit dem Bohrwerk in erster Linie Bohrbearbeitungen an den Kupplungsstellen der Gittermasten und das Planfräsen zum Herstellen der Symmetriemaße.

Die geforderte Präzision bei diesen Bearbeitungen garantieren sowohl die robuste Bauweise der PCR 150 mit stark verripptem Ständer als auch die vollautomatischen Kompensationen von Spindellängenwachstum, Tragbalkendurchhang und eventueller Ständerneigung. Die hydrostatischen Führungen der Maschine inklusive Tragbalken gewährleisten nicht nur eine genaue Zustellung, sondern auch die absolute Verschleißfreiheit des Systems.

Zusätzlich zu dem großen Plattenfeld ist die PCR 150 mit einem Dreh- und Verschiebetisch ausgestattet. Der Tisch mit den Maßen 2 x 2,5 m kann Lasten bis zu 20 t sicher aufnehmen. „Mit dem Tisch können wir unsere kleineren Werkstücke schneller ausrichten, was im Produktionsalltag eine große Zeitersparnis für uns bedeutet“, so Frank Winter. Der V-Verfahrweg des Dreh- und Verschiebetisches von 1,5 m erhöht darüber hinaus die Flexibilität des Bohrwerkes. Ebenfalls Teil der Ausstattung ist ein automatischer Werkzeugwechsler mit 40 Plätzen für einen effizienten Einsatz des Bohrwerks. Programmiert werden kann die PCR 150 mit ihrer Heidenhain iTNC 530-Steuerung sowohl vom Bedienstand der Maschine als auch von einem externen Arbeitsplatz aus.

Seit dem Produktionsbeginn der PCR 150 bei Gothaer Fahrzeugtechnik 2009 arbeitet das Bohrwerk im Zwei- oder Dreischichtbetrieb. „Die Investition in die PCR 150 war die richtige Entscheidung“, sagt Frank Winter. „Wir sind absolut zufrieden. Die RAM-Bauweise ist spitze und der Tragbalken ist in Bezug auf die Stabilität ein Riesenvorteil für uns. Auch vom Preis-/Leistungsverhältnis her hat uns die Maschine überzeugt. Vor dem Kauf haben wir auch bei anderen Bohrwerksherstellern angefragt. Zu diesem Zeitpunkt stellte jedoch die PCR 150 die optimale Maschinenkonstellation zur Lösung unserer Aufgaben dar“, ist sich Frank Winter sicher.

Die PCR 150 ist bereits die vierte Maschine von UnionChemnitz, die bei Gothaer Fahrzeugtechnik im Einsatz ist. „Bei der Bohrwerksbearbeitung verlassen wir uns ausschließlich auf UnionChemnitz“, erklärt Frank Winter. Nach zwei Bohrwerken, die noch aus DDR-Zeiten stammten, hatte man 2006 in Gotha in ein Tischbohrwerk T 110 aus Chemnitz investiert. Das bislang jüngste Bohrwerk von UnionChemnitz wurde im Oktober 2014 in Gotha in Betrieb genommen: ein weiteres Tischbohrwerk TC 110. Ausgestattet mit automatischem Werkzeugwechsler und einer Aufspannfläche von 1.250 x 1.600 mm, wird es zur Bearbeitung kleinerer Baugruppen für Kräne bis 100 t eingesetzt. Frank Winter: „Wir haben mit allen Bohrwerken von UnionChemnitz gute Erfahrungen gemacht. Es bestehen vertrauensvolle Beziehungen zwischen beiden Unternehmen, die sich über viele Jahre hinweg aufgebaut haben“.

Letzter Produktionsschritt für einen Gittermast bei Gothaer Fahrzeugtechnik ist das Lackieren. Nach dem Zuschneiden des Materials, dem Schweißen und der mechanischen Bearbeitung wird auch dieser Schritt im Unternehmen selbst ausgeführt. „Wir verstehen uns als Systemanbieter für unsere Kunden“, erläutert Geschäftsführer Jens Schwabe. Wenn die fertigen Gittermastkomponenten für die Mobil- und Raupenkrane das Werksgelände von Gothaer Fahrzeugtechnik schließlich verlassen, legen sie den Grundstein für den sicheren Transport bis zu 3.000 t schwerer Teile auf Baustellen weltweit.

Technische Daten: PCR 150 bei Gothaer Fahrzeugtechnik

Steuerung: Heidenhain iTNC 530

X-Achse 12.000 mm

Y-Achse 4.000 mm

Z-Achse (RAM) 1.000 mm

W- Achse (Arbeitsspindel) 700 mm

Autom. Werkzeugwechsel: 40 Plätze

Aufspannplattenfeld: 10.000 x 3.000 mm

Dreh.- und Verschiebetisch: DV 20

Aufspannfläche: 2.000 x 2.500 mm

V-Verfahrweg: 1.500 mm

Tischbelastung: 20 t

Kontakt: