Als „Kompetenznetzwerk Zerspanung“ bündeln die Hommel+Keller Präzisionswerkzeuge GmbH, Weltmarktführer für Rändelwerkzeuge, die Schaublin GmbH als Hersteller von hochpräzisen Drehzentren und Spannmitteln, die Drehwerkzeugexperten von Schwartz tools and more sowie die Zecha Hartmetall-Werkzeugfabrikation GmbH mit 50-jähriger Tradition in der Entwicklung von Mikrowerkzeugen zum Beispiel auf Messen wie den Turning Days Süd ihre Kompetenzen. Bei Seminaren ist auch die Tornos Technologies Deutschland GmbH, die Ein- und Mehrspindeldrehmaschinen und Bearbeitungszentren für komplexe Präzisionsteile herstellt, mit von der Partie. Neben Automobil- und Luftfahrtindustrie sehen die Experten die Medizintechnik als Taktgeber für richtungsweisende Entwicklungen: Insbesondere neue und schwer zerspanbare Werkstoffe sind die Innovationstreiber.

Neue Materialien erfordern neue Strategien

Die Werkstoffauswahl hat sich in den vergangenen Jahren um ein Vielfaches erweitert. Ein hohes Maß an Forschungs- und Entwicklungsbereitschaft bei den Unternehmen ist Voraussetzung, um den Herausforderungen zu begegnen. „In der Hommel+Keller Gruppe nutzen wir die Synergien, die sich aus den 26unterschiedlichen Unternehmensbereichen, Präzisionswerkzeuge, Beschichtungstechnik und Härterei, ergeben. Hier gehen wir auch auf die Grundlagen zurück: Wir untersuchen den Einflüsse der unterschiedlichen Verfahren und Geometrien, um zum Beispiel die Belastung in der Bearbeitung für die Prozesse reduzieren zu können, oder Kühlstrategien. Welche Materialien bieten beispielsweise Vorteile beim Bearbeiten anspruchsvoller Werkstoffe, die etwa hoch spröde, zäh und hart in Kombination sind? Im Fokus steht unter anderem Takt- oder Standzeiten der Werkzeuge zu erhöhen“, so Michael Urnauer, Key Account Manager der Hommel+Keller Präzisions-werkzeuge GmbH.

Mit der EU-Richtlinie zum Bleigehalt von Werkstoffen stehen Werkzeughersteller zusätzlich vor enormen Herausforderungen. Denn der Zusatz von Blei verbessert die Zerspanbarkeit beispielsweise von Kupfer- oder Aluminium-Legierungen erheblich. Ohne Blei brechen die Späne nicht so gut, und die Werkzeuge haben mit großem Verschleiß zu kämpfen. Das macht gerade die Kleinteilebearbeitung sehr schwierig. „Bisher gibt es nur wenige zufriedenstellende Lösungen. Unsere Versuche beim Zerspanen von bleifreiem Messing haben gezeigt, dass schon geringe Abweichungen im Spanwinkel gravierende Auswirkungen haben. Für eine hohe Oberflächengüte sind gerade aufgrund der Aufbauschneiden scharfe Schneiden enorm wichtig“, so Jörg Schwartz, Geschäftsführer. „Mit der gelaserten ZXT-Geometrie arbeiten wir noch zufriedenstellend an dieser Stelle. Aber die Entwicklung muss weiter gehen.“

Hans-Joachim Günther, Produktmanager der Tornos Technologies Deutschland GmbH sieht bei der Zerspanung bleifreier Metalle eine Lösung in der Kühlschmierstrategie: „Mit Hochdruck können beispielsweise die entstehenden Spiralspäne so gelenkt werden, dass sie sich nicht um das Werkzeug wickeln. Ein Standardlösung gibt es da allerdings noch nicht.“

Die Präzision liegt im Detail

Neben der wirtschaftlichen Bearbeitung neuer Werkstoffe fordern Anwender immer engere Toleranzen, die mit herkömmlichen Werkzeugen kaum realisierbar sind. Arndt Fielen, Vertriebsleiter der Zecha Hartmetall-Werkzeugfabrikation GmbH: „Für uns als Werkzeughersteller sind die Änderungs- und Optimierungsmöglichkeiten nicht unbegrenzt. Meistens finden sich die Innovationen der Werkzeuge in Feinheiten wie beispielsweise bei der Mikrogeometrie, der Oberflächenqualität und Schneidkraftminimierung. Neue Fertigungstechnologien sind da eine gute Chance den steigenden Anforderungen zu begegnen. Mit Laserbearbeitung der Werkzeuggeometrie haben wir bei PKD- und CVD-Werkzeugen sehr gute Ergebnisse erzielt – ultrascharfe, homogene und sehr filigrane Schneiden mit einer Schneidkantenverrundung unter 1µm reproduzierbar und wiederholgenau zu erzeugen. Bei Herstellung von VHM-Werkzeugen testen wir derzeit das Potential.“

Auch Jörg Schwartz kennt die Forderungen nach immer höherer Präzision: „Wir haben Wendeschneidplatten im Programm, bei denen nach der Beschichtung der Freiwinkel noch einmal geschliffen wird. Das erhält die extrem scharfen Schneidkanten, und die Beschichtung auf der Schneidfläche sorgt weiterhin für eine hohe Standzeit der Schneide. Doch auf Dauer müssen die Beschichtungen noch dünner werden, so dass ein Nachschliff für eine minimale Kantenverrundung nicht nötig ist.“

Die Weiterentwicklung von Werkzeugen zieht zwangsläufig auch neue Maschinentechnik nach sich und umgekehrt. Die Drehmaschinenexperten Roland Gerlach, Vertriebsleiter der Schaublin GmbH, und Hans Joachim Günther von Tornos, sind täglich mit den individuellen Herausforderungen der Anwender konfrontiert: „Mehr Stabilität, mehr Vorschub, mehr Drehzahl – gerade bei der hochpräzisen Bearbeitung anspruchsvoller Werkstoffe spielt wegen der hohen Belastungen die Steifigkeit der Maschine eine entscheidende Rolle. Neben der hohen Genauigkeit stehen auch kurze Rüstzeiten im Vordergrund. Dabei müssen die hoch technologischen Maschinen leicht und kompakt sein, sollen gut aussehen sowie selbstverständlich wartungs- und personalarm arbeiten.“

Höchstleistung nur mit abgestimmtem Prozess

Stimmen die Endergebnisse nicht, und die Produktivität sinkt, erwarten Anwender oft einfach bessere Komponenten wie Spannzangen, Werkzeuge und Maschinen, ohne das Potenzial einer Prozessoptimierung zu berücksichtigen. „Wichtiger Faktor ist beispielsweise das zu bearbeitende Material: Die Qualität macht hier große Unterschiede in Ergebnis und Kosten – bei Edelstahl etwa kann das 30 bis 40 Prozent bessere Ergebnisse bedeuten“, wirft Roland Gerlach ein. „An dieser Stelle ist die Prozessplanung enorm wichtig. Werden nämlich Maschinenstillstände, Standzeiten der Werkzeuge etc. mit in die Rechnung einbezogen ist beispielsweise ein teureres Material unterm Strich oft die kostengünstigere Wahl.“

Arndt Fielen: „Da gerade in der Medizin- und Dentaltechnik der Preisdruck wächst, ist an dieser Stelle die Aufklärung durch Maschinen- und Werkzeughersteller gefragt. Sie können dem Anwender entscheidende Hilfe bei ihrer Prozessoptimierung geben. Die Seminare, die wir zusammen beispielsweise zur Drehbearbeitung veranstalten, sind dabei auch ein wichtiger Baustein.“

Standard auch im Speziellen

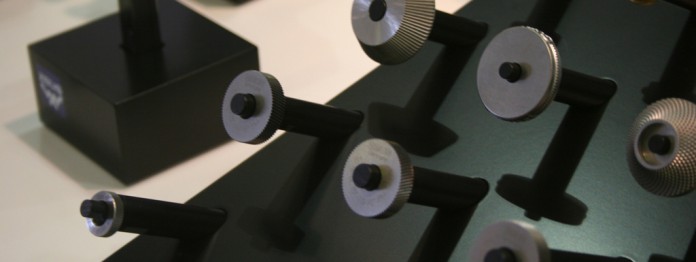

Um höhere Leistung und Präzision zu erreichen geht der Trend heute zu immer kleineren Einsatzbereichen. Da müssen Anwender oft auf kostenintensive Sonderlösungen zurückgreifen. Michael Urnauer: „Mittlerweile hat die Hommel+Keller Präzisionswerkzeuge GmbH zirka 19.000 Sonderlösungen für Kunden entwickelt. Um die Wirtschaftlichkeit zu erhöhen und die Lieferzeiten zu verkürzen, entwickeln wir diese weiter um eine Standardisierung auch im Speziellen zu erreichen.“

Modulare Konzepte – sei es nun bei Maschinen oder Werkzeugen – finden immer mehr Anklang bei den Anwendern, so Jörg Schwartz und Joachim Günther. Denn für verschiedene Applikationen wird so unter Umständen nur ein einziges System benötigt, dass durch den einfachen Austausch einzelner Komponenten angepasst werden kann. Das spart Zeit und Kosten.

Neue Herausforderungen

Gerade im Traumabereich, wo komplexe Teile wie Prothesen aus schwer zerspanbaren Materialien benötigt werden, vermuten die Experten eine große Zukunft für 3D-Technologien wie dem Lasersintern und damit Konkurrenz zu traditionellen Bearbeitungsmethoden. „Bisher werden diese Fertigungsverfahren nur bei sehr speziellen Teilen wie künstlichen Knochen eingesetzt. In zehn Jahren wird die Technologie wahrscheinlich so ausgereift sein, dass sie zur Herstellung in alltäglicheren Gebieten verwendet wird“, glaubt Michael Urnauer.

In einem sind sich alle einig: „Sowohl aktuelle als auch künftige Herausforderungen sind nur im Team zu meistern. Denn das geforderte Detailwissen über jede Hochtechnologie ist für einen einzelnen kaum möglich. Der Werkzeughersteller kann beispielsweise kaum alle Feinheiten der Bearbeitungsmaschine kennen. Da helfen nur Netzwerke zwischen Experten, um zusammen mit den Anwendern innovative Lösungen für knifflige Bearbeitungsfälle zu entwickeln und bestehende Prozesse weiter zu optimieren.“

Kontakt: