Mit der Automation kann Groth, dessen Kunden vor allem aus der Medizintechnik sowie der Luft- und Raumfahrt stammen, flexibel auf Lieferanforderungen und relativ kleine Stückzahlen reagieren. Von einem Aluminium Bauteil für einen Inkubator fertigt Groth beispielsweise 3000 Stück pro Jahr. „Die werden aber nicht alle auf einmal abgerufen“, erklärt Pohl. Und weil die Lagerfertigung erhöhte Kosten verursacht und dem Kunden die Flexibilität für mögliche Zeichnungsänderungen nimmt, betragen die üblichen Losgrößen in der Fertigung zwischen 50 und 250 Teile.

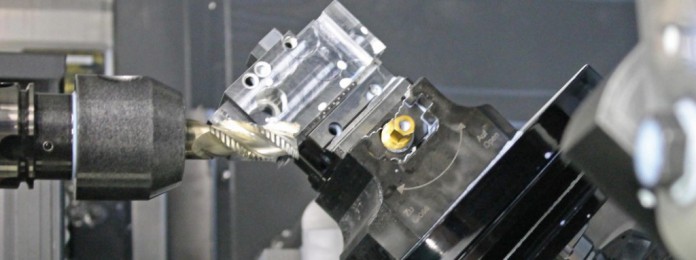

In der Produktionshalle in der Hamburger Vorstadt Schenefeld steht neben der Brother TC 32BN FT ein Palettenlager mit 44 Werkstückträgern. Per Greifer landen die Werkstückträger im Bearbeitungszentrum. Für die exakte Position sorgt ein Ripas-Spannsystem, das W&R auf der vierten und fünften Achse in die Maschine integriert hat. Der Vorteil: Die niedrige Bauhöhe schafft einen größeren Spielraum bei der Bearbeitung und ermöglicht den Einsatz längerer Werkzeuge.

„Neben der Geschwindigkeit von Brother hat uns überzeugt, dass W&R sehr viel Erfahrung im Bereich Automatisierung hat“, so Pohl. Schließlich lieferte das Mainzer Unternehmen nicht nur die Maschine sondern stellte auch die Schnittstelle inklusive des Spannsystems passgenau zur Verfügung. „Und ein wichtiger Punkt ist natürlich auch der Service.“

Das 1946 gegründete Unternehmen bietet rund um die Lohnfertigung auch die Montage von Baugruppen und Oberflächenbehandlung. Der hohe Qualitätsanspruch spiegelt sich in der gesamten Firma wider. „Wir haben einen hohen Sauberkeitsanspruch, einen sehr guten Umgangston und sehr gutes Fachpersonal“, erklärt Marc Pohl. Darüber hinaus ist Groth nach ISO 9001-2008 zertifiziert, die Zertifizierung nach DIN ISO 14001 (Umwelt) und 13485 (Medizin) ist für 2015 geplant. Mit dieser Unternehmensphilosophie ist Groth sehr erfolgreich: Die Mitarbeiterzahl ist in den vergangenen zwei Jahren von 95 auf 110 gewachsen.

Von der Qualität von Brother ist Groth schon lange überzeugt. In der Produktionshalle stehen mehrere Maschinen des japanischen Herstellers, was auch bei der Integration der TC 32BN FT half. „Wir hatten dadurch zahlreiche Fräsprogramme schon vorrätig und konnten diese ohne großen Aufwand auf die neue Maschine übertragen“, berichtet Abteilungsleiter Fräsen Gernod Klatt, der schon seit 30 Jahren bei Groth arbeitet. Die Zuverlässigkeit von Brother bestätigt auch Matthias Ahlmann, der bei Groth programmiert und rüstet: „Inzwischen haben wir mehrere Tausend Teile gefertigt, es gab keinen Fehler.“

Bei der Zerspanung der Bauteile für den Inkubator schruppt die Brother zuerst vor und bohrt dann mit einem Vorschub von 2,5 m/min. „Das geht so schnell, das sieht aus wie Stanzen“, staunt Bjarne Sahling, der sich bei Groth um Programmieren, Rüsten und CAD kümmert.

Durch die vierte und fünfte Achse ist das Bauteil nach 13,5 Minuten an jeder Seite bearbeitet und entgratet. Die mögliche Wärmeausdehnung in der Maschine wird nach jedem Zyklus gemessen und bei Bedarf in das Zerspanungsprogramm automatisch eingerechnet.

„Im Gegensatz zur verbreiteten Meinung bedeutet Automation nicht gleichzeitig die Einsparung von Personal“, ergänzt Marc Pohl. „Wir nutzen das Potential unserer Produktion voll aus; zum Beispiel in der Nachtschicht und am Wochenende – Zeiten, an denen die Maschine sonst nicht laufen würde.“

Dafür hat Groth mit der automatisierten Brother auch die nötige Produktionssicherheit. Störungen oder Fehlermeldungen wie Werkzeugbruch werden nachts oder am Wochenende per SMS an den zuständigen Werker geleitet, „Denn nichts ist schlimmer, als wenn man am Montagmorgen auf die Arbeit kommt, sich auf die fertigen Teile freut und dann eine Fehlermeldung von Freitag 17:22 Uhr liest“, so Pohl.

Durch diese höhere Produktivität habe Groth auch neue Kunden und Aufträge bekommen. „So kann Automatisierung mehr Aufträge und damit sogar Arbeitsplätze schaffen“, sagt Mario Förster, der als Vertriebspartner von W&R für den Norden mit Groth einen sehr engen Kontakt pflegt und das Automatisierungsprojekt betreut hat.

Kontakt: