|

| Standard-Honmaschine PT 600 zum Formhonen und Glätten |

Neuwagenflotten, die in Europa ab Ende kommenden Jahres angeboten werden, sollen im Schnitt nicht mehr als 130 Gramm Kohlendioxid pro Kilometer Fahrstrecke freisetzen – andernfalls drohen den Autoherstellern saftige Geldstrafen. Diese scharfen Grenzwerte sind die Treibfeder für die Entwicklung von Verbrennungsmotoren mit erkennbarer CO2-Reduzierung. Bei der konventionellen Fertigung und Bearbeitung können jedoch die Anforderungen nach einer hohen Zylinderform- und Oberflächengüte nicht erfüllt werden, da es zu Deformierungen der Zylinderlaufbahn kommt. Mit Hilfe des Formhonens wird nun die Erzeugung von Freiformen in zylindrischen Bohrungen möglich gemacht.

Das Fertigungsverfahren Formhonen trägt zur Energieeffizienz moderner Verbrennungsmotoren bei – insbesondere zur CO2-Reduzierung. In der bisherigen Fertigung von Verbrennungsmotoren besteht die Forderung nach zylindrischen Bohrungen mit hoher Form- und Oberflächengüte. Diese Bearbeitungsmakroform bleibt jedoch dem Motor aufgrund mechanischer und thermischer Einflüsse für die Funktion so nicht erhalten. Sie bewirken im Betriebszustand komplexe Verzugsmechanismen, welche die Zylinderlaufbahn deutlich abweichend von der angestrebten ideal-zylindrischen Form deformieren. Daher werden zum Ausgleich des Zylinderverzugs hohe Ringspannungen benötigt.

Formhonen – niedrigere Reibung durch geringere Kolbenringspannung

|

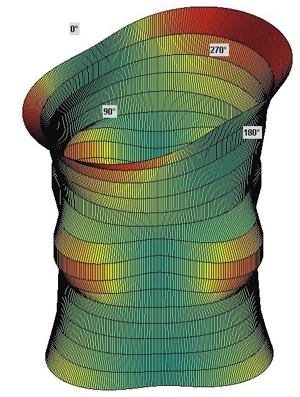

| 1. Unrunde Freiform zur Kompensation von Zylinderverzügen |

|

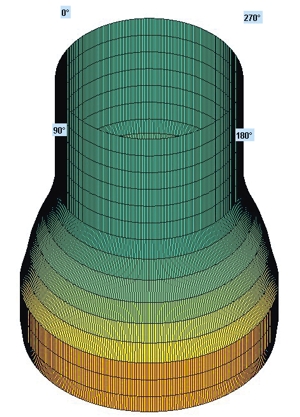

| 2. Rotations-symmetrische Form zur Reduzierung der Reibung am Kolbenhemd (Bottleneckform) |

Es wurde ein Honverfahren entwickelt, welches nicht die zylindrische Bohrungsform zum Ziel hat, sondern bereits die zu erwartenden Zylinderverzüge fertigungstechnisch vorhält, so dass sich unter bestimmten Betriebsbedingungen quasi-zylindrische Bohrungsmantelflächen einstellen (Bild 1). Dies ermöglicht eine reduzierte Kolbenringspannung. Dadurch werden geringere Reibung, geringerer Kraftstoffbedarf und somit eine Reduzierung der CO2-Emissionen erreicht.

Darüber hinaus berücksichtigen die aktuellen Entwicklungen des Formhonens auch die Reibung des Kolbenhemds im betriebswarmen Zylinder durch gezielte lokale Spielvergrößerungen im unteren Bereich der Bohrung (Bild 2). Dies ist ohne Beeinträchtigung des NVH-Verhalten des Motors möglich. Dabei nimmt die Reibung zwischen Kolbenhemd und der Zylinderlaufbahn ab.

Beide innovative Ansätze, die Freiform zur Kompensation von Zylinderverzügen und die lokale Spielvergrößerung zur Reibungsreduzierung am Kolbenhemd, können sowohl in einer komplexen Form kombiniert, als auch separiert angewendet werden. Entsprechend dem hohen Freiheitsgrad des Formhonens sind die möglichen Formen, von der einfachen Bottleneck-Form bis zur komplexen Freiform graduiert anwendbar.

Ein Fertigungsverfahren mit Effizienzsteigerung

Formhonen ist inzwischen ein Fertigungsverfahren mit hohem Reifegrad. Die Verfahrenskomponenten sind verfügbar. Die lokal und temporär unterschiedlichen Zustellbewegungen der einzelnen Honleisten erfolgen mit mono- oder multiaktorischen Zustellsystemen. Konventionelle Hontechnik, mit Honleisten unterschiedlicher Längen und Hubeinstellungen, lässt sich auch bei einfachen Bottleneck-Formen nicht prozesssicher einsetzen. Die beim Formhonen verwendeten Piezo-Steller arbeiten mit der notwendigen Dynamik, Präzision und Zuverlässigkeit. Die reibungsoptimierten Formhonwerkzeuge sind mit verschleißfesten Schneidstoffen ausgelegt. Die finalen Glätthonwerkzeuge sichern einen äquidistanten Abtrag und eine anforderungsgerechte Peak- oder Plateauoberfläche.

Zur Beschreibung der komplexen Freiformen wurden erweiterte Qualitätsbegriffe definiert, welche auch in der Serienfertigung praktikabel sind. Zur Prozessüberwachung sind Postprozess-Messeinrichtungen verfügbar, welche durch Feed-Back-Funktionen das Arbeitsergebnis stabilisieren.

Mit Formhonen können enge Freiformtoleranzen innerhalb weniger Mikrometer eingehalten werden. Die Bearbeitungszeiten und die Schneidmittelkosten je Bohrung entsprechen denen konventioneller Honprozesse. Formhonen kann in ein- und mehrspindelige Standard-Honmaschinen integriert und automatisiert werden. Die CO2–Reduzierung liegt je nach Motor und Graduierung des Formhonens bei mindestens 3 g/km.

Gehring Technologies GmbH hat bereits verschiedene Serienanwendungen in Vorbereitung. Die erste Mehrspindel-Formhonmaschine wird bereits 2014 ausgeliefert. Dr. Sebastian Schöning, CEO, sieht in der Formhontechnologie vielfältige Chancen: „Gehring hat mit dem Formhonen einen neuen Trend in der Feinbearbeitung von Bohrungen in optimierten Leichtbaukomponenten vorgegeben. Formhonen ist ein Entwicklungsschub und erweitert das Anwendungspotenzial des Honens. Mit der erreichten Effizienzsteigerung am befeuerten Aggregat ist Formhonen ein innovativer Beitrag zur Zukunftsfähigkeit des Verbrennungsmotors.“

Kontakt: