Die INDEX-Werke haben verschiedene Stangenlademagazine im Programm. Das Herzstück ist bereits seit 30 Jahren der MBL, ein Ladesystem, das vor allem für lange Werkstoffstangen ausgelegt ist. Im Markt geschätzt ist es in erster Linie wegen seiner besonders guten Führungseigenschaften, die auf die spezielle Lagerung zurückzuführen ist.

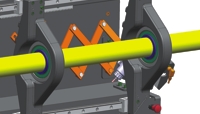

Die Materialstange wird dabei in Wälzlagern – durch Kunststoffbuchsen auf den jeweiligen Stangendurchmesser angepasst – in sechs massiven Gusslagerplatten nahezu spielfrei geführt. So läuft das Material exakt zentriert in der Spindelmitte, unabhängig von der Drehzahl – im Gegensatz zu hydrodynamischen Führungsprinzipien. Der schonende Umgang mit den Stangen und die präzise Führung auf Spindelmitte – gerade auch bei Profilmaterial – wirkt sich nachhaltig gut auf das Drehergebnis der damit verbundenen Drehmaschine aus. Dies gilt insbesondere für die Oberflächenqualität und die Toleranzen der zu fertigenden Werkstücke.

| Bild oben: Nahezu spielfreie Stangenführung auf Wälzlagerbasis |

|

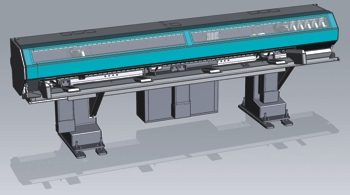

| Neue Version des Stangenlademagazins MBL |

|

| Der senkrechte Mineralgussträger bringt gute Dämpfungseigenschaften sowie eine gute Zugänglichkeit mit sich. |

INDEX hat die neue Version des MBL aber auch entwickelt um die übrigen Faktoren wie Ergonomie, Rüstfreundlichkeit und Geschwindigkeit weiter zu verbessern. Einige Rahmendaten vorweg: Den INDEX MBL gibt es in zwei verschiedenen Baugrößen. Der MBL 3200 (Gewicht ca. 2200 kg) eignet sich für eine Stangenlänge von 1500 mm bis 3200 mm und benötigt eine Stellfläche von etwa 4100 mm in Längsausrichtung. Für die größere Variante MBL 4200 (Stangenlänge 1500 mm bis 4200 mm, Gewicht ca. 2700 kg) sind in Längsausrichtung rund 5300 mm Stellfläche notwendig.

Beide Magazine können runde Materialstangen von bis zu 65 mm Durchmesser aufnehmen. Bei Sechskantstangen bildet eine Schlüsselweite von 55 mm, bei Vierkantmaterial eine Schlüsselweite von 46 mm die obere Grenze. Der Servomotor für den Stangennachschub bietet eine Vorschubkraft von 1500 N. Die Verfahrgeschwindigkeiten liegen bei bis zu 50 m/min im Eilgang und bei bis zu 30 m/min Bahngeschwindigkeit beim Ersteinschub des Stangenmaterials.

Zentrales Element: Der senkrecht stehende Grundträger

Um den MBL durchgängig mit Spitzenwerten zu positionieren, nahmen die INDEX-Entwickler nicht nur ein „Facelifting“ vor, sondern gestalteten den Stangenlader von Grund auf neu. So bekam der MBL als Basis einen Mineralgussträger, der senkrecht angeordnet ist. Der Anwender profitiert von guten Dämpfungseigenschaften und einer außergewöhnlich guten Zugänglichkeit. Beim MBL ist dieser Mineralgussträger auf Beton-Ständer montiert, mit denen sich die Laderhöhe an die Spindelhöhe der Drehmaschine bei der Erstinbetriebnahme des Laders exakt anpassen lässt.

Wie auch bei der Drehmaschinenentwicklung von INDEX kamen hier moderne Berechungs- und Simulationsverfahren während der Entwicklung des MBL zum Einsatz, mit deren Hilfe der Grundträger und angebaute Komponenten optimal ausgelegt wurden. Frontseitig an den Träger sind nun Linearführungen angebracht, die die bisherigen Rundführungen des Scherengitters ersetzen. Auf ihnen verfahren die sechs Lagerplatten mit erhöhter Steifigkeit, was eine weitere Abstützung überflüssig macht.

Effiziente Nachschubregelung

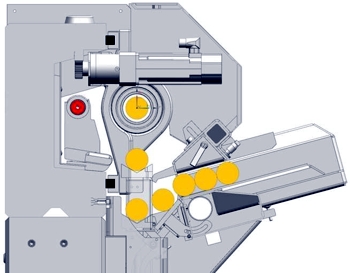

Neben den massiven Verbesserungen durch den senkrechten Grundträger erfuhr der neue INDEX MBL eine zweite entscheidende Veränderung. Sie betrifft das komplette Konzept des Nachschubs der Materialstange. Während das bewährte Prinzip der wälzgelagerten Führung der Stange – mit deutlichen Verbesserungen – beibehalten wurde, wird der Materialnachschub nun mittels eines Nachschubwagens und einer einschwenkbaren Nachschubstange realisiert.

Der Ablauf ist folgender: Zunächst wird die Materialstange von Beladearmen auf die Spindelmitte angehoben. Aus dieser Position schiebt der im hinteren Teil des Laders befindliche Nachschubwagen die Stange Richtung Maschine, bis sie am Laderende eine Positionsklappe erreicht. Dort angekommen, wird sie zunächst automatisch vermessen. Somit kennt die Steuerung das Längenmaß der Stange und weiß, wie viele Teile daraus gefertigt werden können. Dann bewegt sich das an der Maschine befindliche Lagerplattenpaket nach hinten auf den Nachschubwagen zu. Die einzelnen Platten sind über ein Scherengitter verbunden, das die Platten vereinzelt und für einen gleichmäßigen Abstand sorgt. Eine Stützfunktion wie beim bisherigen MBL ist nicht notwendig. Wenn sich dann der Nachschubwagen und die erste Lagerplatte treffen, ist die Materialstange vorne im Arbeitsraum angekommen und wird auf voller Länge von den in den sechs Lagerplatten montierten Wälzlagern geführt. Dieser Vorgang erfordert deutlich weniger Wege als früher, so dass die Beladezeit verkürzt wird und die Bearbeitung schneller beginnen kann.

Im Laufe der Bearbeitung wird die Stange kürzer und die Abstände zwischen den Lagerplatten geringer. Ist das Lagerplattenpaket komplett zusammengefahren, kann der Nachschubwagen die Materialstange nicht mehr weiter nach vorne nachschieben. Das heißt, während des nächsten Bearbeitungsvorgangs fährt er automatisch nach hinten, um die Nachschubstange aufzunehmen. Sie wird eingeschwenkt und rastet in einen Köcher im Nachschubwagen ein. Im vorderen Bereich der Nachschubstange befindet sich eine fixe Abstützung, was zur Stabilität beiträgt. An ihrer Spitze befindet sich ein auf Form und Durchmesser des Stangenmaterials angepasstes Kopfstück. Damit schiebt sie die Materialstange für die weitere Bearbeitung nach vorne, bis schließlich das letzte Teil bzw. das Reststück ausgestoßen wird. Dann zieht der Nachschubwagen die Nachschubstange wieder zurück zum Einwechselplatz. Sie wird ausgeschwenkt, und der ganze Ablauf beginnt von vorne.

Neben dem erwähnten schnelleren Ladevorgang bringt dieses Konzept einen weiteren Vorteil mit sich. Durch die einschwenkbare Nachschubstange verkürzt sich die erforderliche Baulänge des Stangenlademagazins deutlich – beim MBL 3200 um rund einen Meter.

|

| Servomotor, Nachschubwagen und einschwenkbare Nachschubstange sorgen für kurze, schnelle Verfahrwege und eine geringe Baulänge. |

Rein elektrisches Antriebskonzept

Anstatt der bisherigen Mischung aus hydraulischen, pneumatischen und elektrischen Antrieben setzt INDEX beim neuen MBL ausschließlich Elektromotoren ein. Die Servo- und Schrittmotoren sind energieeffizienter und reaktionsschneller, was sich letztendlich in geringeren Stückzeiten, bei weniger Energiebedarf bemerkbar macht. Zudem entfallen durch die separat und individuell ansteuerbaren elektrischen Antriebe die bisher erforderliche mechanische Zwangssteuerung sowie auch der höhere Rüstaufwand durch Umbaumaßnahmen bei geänderten Stangen- bzw. Nachschubstangenlängen.

Mit den Servomotoren lassen sich zudem frei wählbare Rüstpositionen anfahren, was vorher nicht möglich war. Dafür verantwortlich ist unter anderem eine eigene Steuerungslösung, die den MBL unabhängig von den Drehmaschinen und deren Steuerungen macht. So kann nun auch mit Drehmaschinen korrespondiert werden, bei denen neben Siemens- auch Fanuc- oder Mitsubishi-CNC-Steuerungen eingesetzt werden.

Ergonomisches Beladen

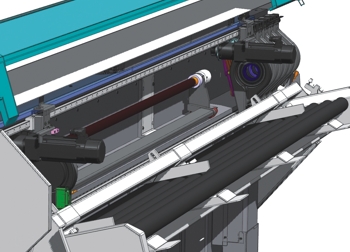

Auch der gesamte Beladevorgang hat an Bedienerfreundlichkeit und Tempo gewonnen. Durch den senkrecht stehenden Träger ließ sich beispielsweise die Zuführung der Materialstangen verbessern. Während bisher sich die Beladehöhe der Stangenauflage oberhalb der Spindelhöhe befand, liegt sie jetzt unterhalb auf etwa 1 m Höhe. Dies macht das manuelle Einlegen der Stangen viel bequemer. Die Auflagefläche misst etwa 400 mm und hat somit eine Kapazität von bis zu sechs 65 mm-Stangen. Die Neukonstruktion ermöglicht es außerdem, die Stangenauflage während des Betriebs nachzufüllen, ohne den Bearbeitungsvorgang unterbrechen zu müssen.

Die aufgelegten Stangen rollen über eine schräge Ladefläche in das Magazin, wo sie vereinzelt werden. Von besonderem Vorteil ist, dass sich dann die aktuell zu beladende Materialstange in einer Position direkt unter der Spindelmitte befindet, von wo sie durch drei senkrecht verfahrende Hubarme auf Spindelhöhe angehoben wird. Die erforderliche Höhe wird nach Eingabe des Materialdurchmessers von der Steuerung berechnet. Die Hubarme bringen die Materialstange automatisch in die richtige Position. Zusätzliche Rüstarbeit ist nicht notwendig.

Rüsten im Eiltempo

Sollte ein Materialwechsel mit einer Durchmesseränderung notwendig sein, hält sich der manuelle Umrüstaufwand in Grenzen. Der Bediener muss lediglich die Kunststoffbuchsen in den sechs Lagerplatten austauschen und gegebenenfalls die Nachschubstange beziehungsweise deren stangenspezifischen Kopf wechseln.

Für das breite Stangenspektrum bis zu 65 mm Durchmesser stellt INDEX drei Nachschubstangendurchmesser zur Verfügung. Die Länge der Nachschubstange ist stets gleich und so bemessen, dass bei jeder Materialstange nur ein minimales Reststück bleibt.

Insgesamt dauert der Rüstvorgang aufgrund besserer Zugänglichkeit, weniger Wechselteile und eines teilautomatisierten Vorgehens nur noch etwa halb so lang wie beim vorangegangenen MBL.

Zur Bediener- und Rüstfreundlichkeit des neuen INDEX MBL tragen weitere Details bei – wie zum Beispiel die großen Fenster über die ganze Laderlänge, die dem Bediener eine gute Sicht ins Innere des Laders gestatten. Da sich die Laderabdeckung weit über die Spindelmitte öffnen lässt, können zudem große Stangendurchmesser bei Bedarf mit einem Kran entladen werden.

Kontakt: