Die spanende Bearbeitung großer Formen und Werkzeuge summiert sich bis zum Finish oft auf mehrere 100 Maschinenstunden. Zuverlässige Maschinen und stabile Zerspanungsprozesse sind das A&O. Kein Problem, gäbe es thermische Einflüsse nicht. Das italienische Traditionsunternehmen Parpas offeriert mit den XS-Modellen 5-achsige Gantry-BAZ die durch hohe Performance und ihre thermische Immunität überzeugen. Anwender in Deutschland, wie die Peter Schmitz Formenbau und Gravuren GmbH in Buchholz-Mendt, sind beeindruckt.

|

| Die Parpas XS schmeichelt in Punkto Design und Ergonomie den Augen der Betrachter |

|

| Die Parpaq XS bietet nutzbare Verfahrwege von 4 x 2,5 x 1,5 m³ |

|

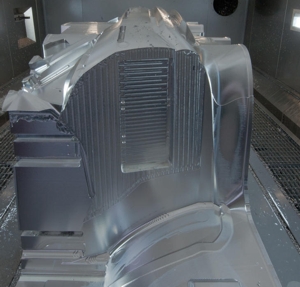

| Fertiges Werkstück |

|

| Die Parpas XS offen |

|

| Die Parpas XS geschlossen

|

Temperaturschwankungen in der Werkhalle, plus Energieeinträge durch Antriebs- und Reibungsverluste sowie die in Form heißer Späne freigesetzte Zerspanungsenergie bringt jede von Haus aus noch so präzise Maschinenkinematik aus ihrer Ursprungsform. Bei Längenänderungen von rund 10 – 11 µm/°C bezogen auf den Meter Guss oder Stahl sind die Auswirkungen auf die Bearbeitungspräzision signifikant. Regelmäßiges Messen der aktuellen Ist-Geometrien und gegebenenfalls die Korrektur der berechneten Werkzeugwege kann das zwar kompensieren, kostet aber Zeit und bindet qualifiziertes Personal. Die Klimatisierung ganzer Hallen ist ökonomisch wie ökologisch bedenklich.

Doch es gibt eine Alternative: Das italienische Traditionsunternehmen Parpas offeriert mit den XS-Modellen eine Gantry-Baureihe für das hochperformante, 5-achsige Komplettbearbeiten, bei denen zum Teil patentierte konstruktive Maßnahmen quasi eine thermische Immunität dauerhaft sicherstellen. Anwender, wie Achim Zander, Geschäftsführer der Peter Schmitz Formenbau und Gravuren GmbH in Buchholz-Mendt sind beeindruckt: „Nach dem Umweg über die EMO in Hannover ist die dort präsentierte Parpas XS seit November 2013 bei uns im Einsatz. Die Maschine hat vom Start weg zuverlässig, mittlerweile einige Hundert Stunden gefräst. Die Performance und die Präzision sind sensationell. Die Genauigkeit der gefrästen Topologien und Funktionsflächen ist durch die thermische Stabilität der Maschine über Schichten hinweg auf Hundertstel genau. Auf die sonst üblichen Maßkontrollen während der Bearbeitung und Korrekturen im NC-Programm können wir bei der Parpas XS verzichten. Die Teile kommen wie im CAD-Modell angelegt von der Maschine. Das verkürzt natürlich die unverzichtbaren, manuellen Nacharbeiten und spart uns beim Polieren, Montieren und Optimieren unserer Formen und Werkzeuge insgesamt viel Zeit. Ich gehe davon aus, dass wir unsere Durchlaufzeiten mit der Parpas XS insbesondere bei den großen Schäumwerkzeugen nachhaltig um mindestens 20 bis 30 % senken können. Das ist ein echter Wettbewerbsvorteil.“

Kürzere Auftragsdurchlaufzeiten zeitigen im Außenverhältnis mehr Kundennutzen im Sinne eines schnelleren time-to-market und intern entsteht Kapazität für mehr lukrative Aufträge. Denn: Mit Verfahrwegen von 4 x2,5×1,5 m³ (in X,Y,Z) plus 2 zusätzliche Synchronachsen im Fräskopf empfiehlt sich die Parpas XS vor allem für das hochgenaue Komplettbearbeiten großer, schwerer Werkstücke. Der fest stehende Werkstücktisch trägt bei gleichmäßiger Belastung 11.000kg/m².

Wenngleich Achim Zander und seine 43 Mitarbeiter plus 4 Auszubildende natürlich auch Aufträge für Kleinstwerkzeuge gerne annehmen, tragen doch vor allem Großwerkzeuge zum Jahresumsatz von über 5 Millionen Euro (2012) bei. Die Einzelteile dieser gestaltgebenden Boliden summieren sich zum Beispiel für das Schäumen von Traktorkotflügeln, Fahrzeugschürzen und ähnliche Endprodukte zusammengebaut durchaus auf ein Gesamtgewicht von bis zu 11 Tonnen und bringen dann bis zu 250.000 Euro in die Firmenkasse. Der Exportanteil liegt bei etwa 40%. Rund 70% der Aufträge sind Blaswerkzeuge, während Schäumwerkzeuge 30% Anteil haben. Die gut 20 langjährigen Stammkunden stammen vor allem aus den Branchen Automotive sowie Getränkebehälter und Spielwaren.

Zum Wettbewerb pflegt Achim Zander ein entspanntes Verhältnis: „Wir investieren permanent in modernes Equipment und sind technologisch sehr gut aufgestellt. Unsere Mitarbeiter sind allesamt qualifiziert und sehr motiviert. Außerdem leben wir ja nicht nur von der Zerspanung. Eine wesentliche Stärke sind unsere Qualitäten als Engineeringpartner. Wir verfügen über moderne CAD-CAM- und Simulationssysteme von Delcam und Dassault. Unsere 7 festangestellten Konstrukteure sind bei vielen Projekten schon bei der Produktdefinition involviert. In Deutschland gibt es vielleicht 5-6 andere Formenbauer, die sich ähnlich positionieren. Da bleibt für jeden genug zu tun. Die Differenzierung erfolgt natürlich auch in unserer Branche über den Preis. Viel wichtiger ist für die Kunden aber die Wirtschaftlichkeit der Blas- und Schäumwerkzeuge – sprich: deren Präzision und Zuverlässigkeit, sowie möglichst kurze Lieferzeiten.“

Und damit wieder zur Parpas XS. Neben dem Bezug eines neu erbauten Firmengebäudes im Industriepark Nord 111, in 53567 Buchholz-Mendt wurde zudem in das Gantry-BAZ rund 1.000.000 € investiert; plus die Kosten für ein Fundament. Um diese Summe zu amortisieren, müssen nicht nur möglichst rund um die Uhr Späne fliegen, vor allem muss die Qualität der Zerspanung 100%ig verlässlich sein.

Achim Zander: „Wir haben uns vor der Unterschrift unter den Kaufvertrag natürlich bei unterschiedlichen Anbietern Angebote eingeholt. Letztlich haben uns die Technik der Parpas XS und vor allem das durchweg sehr kundenorientierte Projektmanagement von Christoph Klumpp sowie der Mitarbeiter im italienischen Stammwerk in Cadoneghe überzeugt. Hinzu kam, dass wir seit 2011 eine Active 5 von Parpas im Einsatz haben. Die durchweg positiven Erfahrungen damit haben uns die Entscheidung für die XS erleichtert.“

Christoph Klumpp, geschäftsführender Gesellschafter der Parpas Deutschland GmbH, Hamburg: „In den aktuellen Maschinenmodellen stecken über 60 Jahre Erfahrung in Konstruktion und Herstellung von Fräsmaschinen. Maschinen von Parpas bewähren sich weltweit vor allem in sehr anspruchsvollen Branchen wie dem Werkzeug- und Formenbau und der Luftfahrttechnik. In der XS-Baureihe hat Parpas einige exklusive und zum Teil patentierte Eigenentwicklungen umgesetzt, die in dieser Kombination einmalig sind und den Anwendern handfeste Wettbewerbsvorteile erschließen. Der markantesten Vorteile der XS-Baureihe sind die thermisch isolierte und stabilisierte Maschinenkonstruktionen und der Antrieb der Portalachsen über gekühlte Torquemotoren und Zahnstangen anstelle von Linearmotoren. Das Antriebskonzept der XS schließt einen Wärmeverzug der Maschinenkörper aus. Die Parpas XS ist eine brückenförmige Maschinenkonstruktion mit Portalsystem. Da das Werkstück ruht, ist die bewegte Masse konstant, was hohe Vorschubgeschwindigkeiten von bis zu 80 m/min sowie Genauigkeitswerte ermöglicht, die für Maschinen dieser Größe jeden Fachmann schlichtweg beeindrucken. Wir haben bei einer XS mit 15 m Verfahrweg schon Widerholgenauigkeiten von -1µm/4µm erzielt. Als Positioniergenauigkeit im Raum (Volumetrische Genauigkeit) garantieren wir bei einer kleineren bis mittleren XS wie die bei Peter Schmitz Formenbau +/- 25 µm. Die thermisch isolierte und stabilisierte Maschinenkonstruktion der XS eliminiert alle Probleme, die üblicherweise durch Schwankungen der Umgebungstemperatur und durch kinematikbedingte Wärmequellen verursacht werden und insbesondere bei der 5-Achsen-Bearbeitung immer wieder zum Verlust der Kontrolle über die Werkzeugmitten- und –spitzenposition führen. Bei der XS finden diese Verformungen nicht statt! Unter den Gantry-Maschinen vergleichbarer Bauart erzielt die Parpas XS eine sehr überzeugende Zerspanungsleistung und derzeit vermutlich die beste und vor allem prozesssichere Genauigkeit am Werkstück.“

In Konstruktion und Design neuer Maschinengenerationen wie die XS-Baureihe setzt Parpas auf den aktuellen Stand der Softwaretechnik für Analyse von Struktur (FEM), Statik-, Dynamik- und Wärmeverhalten. Das Resultat ist eine Gantry-Fräsmaschine mit exklusiven Eigenschaften, wie:

- Verzichtbarkeit thermisch bedingter Korrekturen während der Bearbeitung, selbst bei Schwankungen der Umgebungstemperatur von 18° innerhalb 24h.

- Zeitgemäße Beschleunigungsdynamik und hohe Vorschubgeschwindigkeiten

- Gute Langzeitgenauigkeit durch soliden Maschinenbauwirtschaftliche Zerspanungsleistungen

- klassenbeste volumetrische Maßgenauigkeit

- Reduzierung der Strukturkomponenten auf ein Minimum

- hohe Bedienergonomie und Zuverlässigkeit

- Umweltfreundlichkeit, durch energieeffiziente Antriebe und Wegfall einer Hallenklimatisierung

|

|

Während die Kinematikkomponenten der Parpas XS mittels Luft konstant temperiert werden, sorgen in den Führungen und Antrieben Wasserkreisläufe für gleichbleibende Temperaturen

|

|

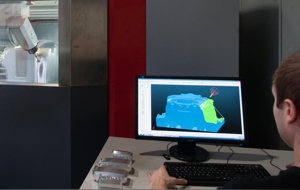

| 2-3D CAD-CAM-Infrastruktur von Delcam und Dassault |

Die Basis der XS bilden zwei miteinander verschweißte, rippenverstärkte Seitenständer (Gantryausführung) aus Stahl. Sie bieten als X-Achse durch ihre sehr hohe strukturelle und dynamische Steifigkeit beste Voraussetzungen für präzise Führung und Bewegung der Traverse (Y-Achse) und dem Kreuzschlitten (Z-Achse) über dem fixen, aus Gusseisen gefertigten Werkstücktisch mit seinen jeweils kundenindividuell angeordneten T-Nuten.

Die Traverse ist eine geschweißte Stahlkonstruktion mit Aussteifungsrippen und Gegenführungsbahnen an beiden Enden. Auf einer Seite des Querschlittens befinden sich Linearführungen für die Querbewegung des Kreuzschlittens, auf dem sich der Frässchlitten (RAM) mit den verschiedenen Fräsköpfen hin- und herbewegt. Alle Bewegungen erfolgen auf Rollenführungsbahnen mit vorgespannten Lagerungen und mit Kugelumlaufspindeln, die über vorgespannte Doppelmuttern verfügen. Der Kreuzschlitten ist ebenfalls eine geschweißte Stahlkonstruktion. Auf seiner Rückseite befinden sich Gegenführungsbahnen für die Bewegung auf dem Querschlitten. Auf der Vorderseite sind Gegenführungsbahnen für die Bewegung des Frässchlittens (RAM) angeordnet, der die verschiedenen Fräsköpfe trägt. Der Frässchlitten führt die Senkrechtbewegung aus. Für maximale Steifigkeit ist er aus geschweißtem Stahl mit einer Doppelwandstruktur gefertigt. Auf der Unterseite sind verschiedene Fräsköpfe, bzw. die Einheit für automatischen Kopfwechsel, montiert. Die Bewegung erfolgt in Kastenführungsbahnen, was maximale Steifigkeit und Dämpfung gewährleistet. Die Flachführungen werden von innen gekühlt. Der Antrieb erfolgt über Kugelumlaufspindeln mit vorgespannten Doppelmuttern. Die Schweißungen werden durchweg mit einer präzisen magnetostatischen Steuerfunktion ausgeführt.

Alle genannten Hauptkomponenten sind thermisch isoliert. Zwischen den Komponenten und der Isolierung zirkuliert exakt temperierte Luft. Die volumetrische Genauigkeit beträgt unabhängig von der Außentemperatur +/- 0,025mm.

Die Y- und Z-Linearachsen werden mittels Digitalmotoren mit unabhängigen digitalen Servoantrieben bewegt, die über Vorschubgetriebe mit den Kugelumlaufspindeln verbunden sind. Die X-Achsen-Bewegungen erfolgen über Torquemotoren im Gantrybetrieb.

|

| Geschäftsführer Achim Zander, Peter Schmitz Formenbau und Gravuren GmbH |

|

| Christoph Klumpp, geschäftsführender Gesellschafter der PARPAS Deutschland |

In den Linearachsen X, Y und Z ermitteln Messsysteme von Heidenhain die Position auf 0,0001 genau. An der C-Achse ist ein Winkelmesssystem gleicher Herkunft mit einer Auflösung von 0,001 mm montiert. Die beweglichen Komponenten werden zentral geschmiert.

Die Maschine verfügt über einen geschützten Arbeitsbereich. Dieser ist mit Stahlblechplatten mit Lexan-Fenstern gegen die Umgebung abgeschlossen. Zwei Schiebetüren mit elektrischer Verriegelung gewähren freien Zugang zum Arbeitsraum, der innen mit rostfreien Stahlblechen dauerhaft schick ausgekleidet ist.

Achim Zander orderte für seine Parpas XS einen Orthogonal-Fräskopf (Modell TOE 29 T). Der Frässpindelkopf aus hoch beanspruchbarem Kugelgraphitguss verfügt über eine A-Achse mit stufenloser Positionierung, die rechtwinklig zur B-Achse angeordnet ist. Die Drehung der A-Achse erfolgt über einen Torquemotor mit hydraulischer Klemmung. Das Kühlsystem mit 6 Zuführdüsen ist um die Spindel herum angeordnet und liefert kerzengefiltert bei einem Druck von 7 bar 25 l/min.

Die mit Papierbandfilter ausgerüstete Werkzeugkühlung durch die Spindel drückt mit bis zu 50 bar und fördert bis zu 20 l/min. Ferner ist durch eine Spezialvorrichtung die Zufuhr von Druckluft und Wasser durch die Spindelmitte möglich.

Die patentierte Elektrospindel OMV dreht um die C-Achse ± 370° und um die A-Achsen ± 105°. Bei einer Leistung von 29 kW erzeugt die Spindel im Drehzahlbereich von 0 bis 3000 U/min ein konstantes Drehmoment von 92 Nm; die Maximaldrehzahl ist bei 20.000 U/min erreicht. (Der Kopfwechsel erfolgt in der senkrechten Position.)

Das Magazin für HSK-63 Werkzeuge ist an der Rückseite der Maschine gut zugänglich platziert, was auch für den Späneauswurf der beiden Bandförderer gilt, die längs zwischen dem bodenmontierten Tisch und dem Maschinenbett arbeiten.

Zur weiteren Ausstattung gehören ein elektronisches Handrad mit Funkübertragung, eine Laser-Werkzeugvoreinstellung von Blum für die Messung von Längen und Durchmessern sowie Verschleiß und Bruchkontrolle von Werkzeugen mitsamt Software für spezielle Messzyklen und Werkzeugverwaltung.

Als Werkstückmesssystem ist ein Renishaw RMP 60 mit Funkfrequenzübertragung maschinenintegriert. Die Messungen für die Überwachung von Werkstücknullpunkt sowie Werkstückabmessungen erfolgen in automatischen Zyklen, wobei die Daten direkt an die CNC-Steuerung übermittelt werden. Das System Kinematic Opt misst das Werkzeugzentrum, und die CNC kalkuliert die Orientierung der statischen Genauigkeit. Die Software korrigiert aufgetretene Raumfehler und kompensiert die neue Position des Werkzeugzentrums in Bezug auf den absoluten Wert.

Bei der Steuerung der Parpas XS entschied sich Achim Zander wieder für eine Heidenhain. „Unsere Mitarbeiter sind auf diese Steuerungen eingespielt. Wir kennen die Stärken, Schwächen und Tricks aus dem Effeff. Die Markentreue bei der CNC vereinfacht die Einführung neuer Maschinen und gibt Sicherheit für einen reibungslosen Betrieb. Nach Inbetriebnahme der Parpas XS waren wir aus dem Stand weg produktiv. Und auf Basis der ersten Erfahrungen aus einigen Hundert Betriebsstunden kann ich sagen, dass die Fräsergebnisse noch deutlich besser sind als unsere hohen Erwartungen.“

Kontakt: