Die 2. Generation der CTV-Baureihe präsentiert sich im produktionsoptimierten STEALTH-Design inklusive des integrierten 15“ SLIMline Panels. Dieses Den zeichnet sich auf der einen Seite durch eine geringe Aufstellfläche

aus, auf der anderen Seite durch eine optimale Zugänglichkeit zum

Arbeitsrausigm und genügend Freiraum für unterschiedlichste Automationslösungen.

|

| CTV 315 linear |

|

| Großer Arbeitsraum für Werkstücke bis Ø300 mm Durchmesser und einer optionalen Funktionsplatte für den Einsatz weiterer Werkzeuge

|

Die neue CTV 315 linear ermöglicht die Bearbeitung von Bauteilen bis Ø300 mm Durchmesser, 210 mm Höhe und 25 kg Gewicht. Damit diese großen Werkstückeeffizient und prozesssicher zerspant werden können, kommt auf der Hauptspindel ein integrierter Spindelmotor (ISM) zum Einsatz. Dieser ISM76 synchron ermöglicht die Bearbeitung von Drehzahlen bis 5.000 min-1 und leistet max. 32 kW und 360 Nm bei 40% Einschaltdauer.

Harry Junger, Geschäftsführer der GILDEMEISTER Drehmaschinen GmbH, über den Linearantrieb in der X-Achse der neuen CTV 315 linear: „Damit garantieren wir dem Kunden eine maximale Dauergenauigkeit bei der Bearbeitung. Zudem agiert der Linearantrieb mit hoher Dynamik, was sich in den hohen Eilgängen von 100 m/min und einer Beschleunigung von 0,8 g widerspiegelt.“ Und er ergänzt: „In Verbindung mit dem großen X-Hub von 1.100 mm spielt der Linearantrieb diese Vorteile richtig aus, wodurch kürzeste Be- und Entladezeiten von 7 bis 10 Sekunden erreicht werden.“ Hinzu komme, so Harry Junger weiter, dass DMG MORI SEIKI für den Linearantrieb eine Gewährleistung von 60 Monaten gibt, was die hohe Robustheit dieses Konzeptes unterstreiche.

Für ein Höchstmaß an Temperaturstabilität ist die Spindel flüssigkeitsgekühlt. Für maximale Stabilität bei der Bearbeitung sorgen die Spindellager mit Ø130 mm Durchmesser.

Diese Maßnahmen hinsichtlich Stabilität finden sich auch im Grundaufbau der Maschine wieder. Gestützt auf einer stabilen Basis wurden die Linearführungen in Baugröße 45 ausgelegt, und es kommen ausschließlich Ø40 mm Kugelgewindetriebe zum Einsatz.

Großer Arbeitsraum und große Werkzeuge

Der große Arbeitsraum mit Verfahrwegen von 1.100 mm in der X-Achse und 300 mm Z-Hub ermöglicht, Werkstücke bis Ø300 mm Durchmesser und 210 mm Höhe zu bearbeiten. In Verbindung mit dem Umlaufdurchmesser von Ø340 mm können Spannfutter bis zu einer Größe von Ø315 mm eingesetzt werden. Des Weiteren könne die Maschine, laut Harry Junger, zusätzlich mit einer Y-Achse ausgerüstet werden, mit deren Hub von +/- 50 mm selbst außermittige Bearbeitung möglich würden.

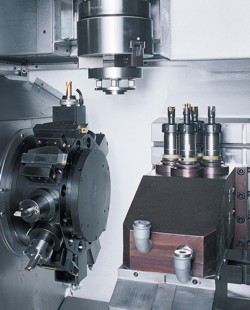

Für die Bearbeitung der Werkstücke kommt im Standard eine 12-fach VDI40 Revolver zum Einsatz, der optional mit angetriebenen Werkzeugen ausgerüstet werden kann. Für die Schwerzerspanung kann die Maschine darüber hinaus mit einem VDI 50 Revolver für angetriebene Werkzeuge ausgerüstet werden. Dieser liefert Drehzahlen bis 4.000 min-1 und 27 Nm bzw. 11,3 kW. Der Favorit von Harry Junger ist aber eindeutig der optionale VDI40 Direct Drive Revolver mit TRIFIX-Schnittstelle. Dieser deckt durch seine Leistungsdaten (10.000 min-1, 34 Nm und 14,2 kW) das gesamte Spektrum möglicher Bearbeitungen ab – von Nichteisenmetallen bis hin zur Schwerzerspanung. Der Drehzahlbereich bis 10.000 min-1 ist vielfältig einsetzbar. Zum einen können die hohen Schnittgeschwindigkeiten moderner Schneidmittel voll genutzt werden. Außerdem erlaube der Revolver den Einsatz von untersetzten Werkzeugeinheiten bis 4:1, wodurch Drehmomente bis zu 136 Nm möglich würden, ergänzt Harry Junger. Zum Standard des Direct Drive Rrevolvers gehört die TRIFIX-Präzisions-Schnellwechsel-Schnittstelle für Rüstzeiten von weniger als 30 Sekunden und einer Wiederholgenauigkeit von < 6 µm.

Abgerundet werden die vielfältigen Einsatzmöglichkeiten des großen Arbeitsraumes durch die optional verfügbare und 390 x 445 mm große Multifunktionsplatte. Diese Platte kann mit einfachen VDI-Aufnahmen bis hin zu Mehrspindelköpfen, Frässpindeln oder anderen Sondereinheiten bestückt werden.

|

| Optionale Automationslösungen, wie hier das Schlepp-Prismenband für bis zu 52 Werkstücke oder Werkstücke mit bis zu Ø300 mm Durchmesser

|

Mannlose Fertigung durch maschinenintegrierte Automationslösungen

Neben individuell angepassten Automationslösungen von DMG MORI SEIKI Systems (z.B. Integration von Robotern oder Verkettung von zwei oder mehr Maschinen), bietet bereits der Standard-Baukasten der neuen CTV 315 linear zwei flexible Automationen.

Zum einen ein Schlepp-Prismenband mit Platz für bis zu 52 Werkstücke (max. Ø80 mm Werkstückdurchmesser) oder 13 Werkstücke bis Ø230 mm Durchmesser. Ergänzend können die Ø230 mm Rahmen optional für Werkstücke bis Ø300 mm erweitert werden. Als Zwischengröße stehen noch 26 Rahmen für Werkstücke bis Ø130 mm zur Verfügung. „Der große Vorteil dieser Automation liegt ganz klar in ihrer Flexibilität“, betont Harry Junger. So werden die Rahmen ganz einfach in die Kette der Automation eingesetzt. Außerdem beschränke sich das Einrichten der Schlepp-Prismenband-Automation auf die Eingabe des Rohteildurchmessers und der Werkstückhöhe. Alles Weitere übernehme die Steuerung, was den effizienten Einsatz dieser Maschine auch für Kleinserien ermögliche.

Zum anderen kann die Maschine mit einem Palettenumlaufband bestückt werden. Kapazitätstechnisch stehen 24, 22 oder 18 Paletten in den Größen Ø150, Ø180, oder Ø230 mm zur Verfügung.

Zudem ermöglicht der große X-Achsen-Hub von 1.100 mm das 2-spurige Be- und Entladen über ein separates Abführband, verfügbar für beide Automationsvarianten. Die Integration einer Werkstück-Wendeeinrichtung, sowie das lageorientierte Zuführen der Teile über Einsätze oder Sonderpaletten ist ebenfalls möglich.

Um die Möglichkeiten optimaler Maschinenverkettungen zu erreichen, ist die CTV 315 linear preisneutral in rechter und linker Ausführung erhältlich (Automation rechts- oder linksseitig).

In-Prozess-Messen für höchste Bauteilqualität

Zwischen dem Arbeitsraum und dem Automationsbereich ist optional der Messtaster angeordnet. Hier können die Werkstücke im gespannten Zustand gemessen werden. Die Messergebnisse werden der Steuerung umgehend zurückgeführt und die Werkzeuge korrigiert.

Kleinserien bis zur Großserienfertigung in der Automobilindustrie

Ein Einsatzgebiet der neuen CTV 315 linear liegt im Bereich der Serienfertigung. „Hier interessieren den Kunden vor allem die Stückkosten-Produktivität sowie der Platzbedarf eines Fertigungsmittels. In beiden Fällen bietet die CTV 315 linear absolute Topwerte,“ erklärt Harry Junger. Auf der einen Seite ist die Maschine ideal für Großserien beispielsweise in der Automobilindustrie ausgelegt. Hier ermöglicht der große Arbeitsraum in Verbindung mit der großen Funktionsplatte den Einsatz von Sonderaggregaten. Damit lassen sich zum Beispiel Differentialgehäuse, Tellerräder oder Ausgleichsringe effizient herstellen.

Aber auch die auf Universalität fokussierten Kunden von DMG MORI SEIKI würden mit der CTV 315 linear auf ihre Kosten kommen, wie Harry Junger versichert. So könne beispielsweise die Anzahl der verfügbaren Werkzeuge im Arbeitsraum durch eine Funktionsplatte erhöht werden. Dies ermögliche die Bearbeitung verschiedener Bauteile ohne Werkzeugumrüstung. Weiterhin könnten mit Hilfe der optionalen Y-Achse außermittige Bearbeitungen mit kostengünstigen Standardwerkzeugen durchgeführt werden.

Operate 4.5 und exklusive Technologie-Zyklen für bis zu 60% Zeitersparnis

Die CTV 315 linear ist mit Operate 4.5 auf SIEMENS 840D solutionline ausgerüstet. Operate 4.5 ist die neue Systemplattform von DMG MORI SEIKI für alle Maschinen mit SIEMENS-Steuerung – von der Entry- bis zur High-End-Klasse. Dabei umfasst Operate 4.5 die gesamte Automatisierungstechnik einer Werkzeugmaschine von den Antrieben bis zur CNC-Steuerung. Zudem bietet Operate 4.5 den Anwendern eine einheitliche Bedienoberfläche für alle Technologien. Insgesamt überzeugt Operate 4.5 als ganzheitliches Leistungspaket für Produktivität in der Zerspanung.

Im Standard verfügt die Maschine über ein integriertes, zum Arbeitsraum schwenkbares 15“ SLIMline Panel. Egal ob NC-Programme intern über Netzwerk aufgespielt werden oder mit ShopTurn 3G direkt an der Maschine programmiert wird, lassen sich mit den (optionalen) exklusiven Technologie-Zyklen bis zu 60% Zeit bei der Programmierung einsparen. Optional ist die CTV 315 linear auch mit Transline verfügbar und somit ideal für den Einsatz in der Automobilindustrie geeignet.

Kontakt: