Die Langenbacher MECADAT CAD/CAM Computersysteme GmbH präsentierte auf der EUROMOLD 2013 das Modul VISI Advanced Modelling. „Das Nachkorrigieren der Aktivteile in Werkzeugen nach der Erstbemusterung gehört zum Alltag jedes Werkzeugkonstrukteurs. Damit sind wir bei einem höchst interessanten Konstruktionsansatz in VISI V20“, erläutert Ralph Schmitt, Geschäftsführer von MECADAT. „Mit dem sogenannten Advanced Modelling Modul können auch komplexeste Artikel in kürzester Zeit geometrisch an den zu erwartenden oder den tatsächlich gemessenen Verzug angepasst werden. Aber auch andere Aufgaben wie das spritzgussgerechte Anbringen komplexerer, featureübergreifender Formschrägenänderungen können so erleichtert werden. Damit verliert vor allem das ‚Worst-Case‘-Szenario, Vorhaltungen ins fertig konstruierte Werkzeug einbringen zu müssen, etwas seinen Schrecken.“

|

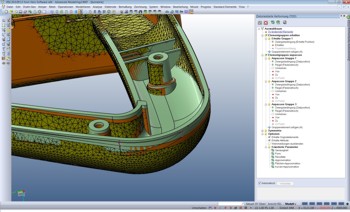

| Artikelkorrektur anhand eines CT-Datenmodells |

|

|

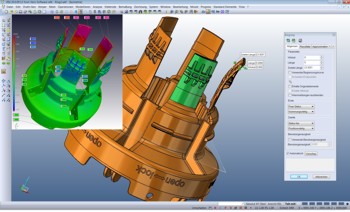

Vorhaltung durch Biegen

|

Das Verformen bietet verschiedene Ansätze, um eine Änderung in ein Bauteil einzubringen. Im ersten Ansatz kann über eine einfache Grundverformung wie Strecken,Biegen oder Drehen ein Bauteil oder Bauteilbereiche einfach angepasst werden. Einen Schritt leistungsfähiger ist die sogenannte zielorientierte Verformung. Hier wird mit Ausgangs- und Zielgeometrie gearbeitet. Will man beispielsweise eine aus Erfahrung bekannte Einfallsituation (z.B. den sogenannten Schuhschachteleffekt) am Kunststoffteil kompensieren, so kann der Konstrukteur einfach in die der Wölbung entgegengesetzten Richtung eine gewünschte Kurvenstruktur wie Bögen oder Splines einzeichnen. Anschließend kann am Nominalmodell die ebene Ausgangsstruktur mit der Zielgeometrie zur Deckung gebracht werden und so der Artikel mit der entsprechenden Vorhaltung versehen werden. Zusätzlich können Zwangsbedingungen gesetzt werden, um die Übergänge tangenten-, ja sogar krümmungsstetig zu halten. Richtig gesetzte Zwangsbedingungen können auch verhindern, dass Wände wie Rippen und Dome in den Hinterschnitt wandern.

Die zielorientierte Verformung ist unglaublich flexibel und ermöglicht vielfältige Verformungsmöglichkeiten. Der Anwender kann die Start- und Endbedingungen der Verformung frei bestimmen. Es ist möglich, eine Vielzahl an Ausgangs- und Zielgeometrien als Kombinationen von Kanten, Drahtgeometrie, Netz oder Punktewolken zu definieren, wobei Geometriebereiche auch fixiert werden können, um eine Verformung an diesen Stellen zu vermeiden.

Ein komplett neuer und noch in ständiger Weiterentwicklung befindlicher Ansatz ist die Modelländerung auf Basis von Messpunkten oder STL-Daten von Messmaschinen oder Computertomographen. Wird nun nach der Bemusterung ein Verzug festgestellt, der über die Maschinenparameter der Spritzmaschine nicht mehr korrigierbar ist, greift wieder das Advanced Modelling ein. Der STL-Datensatz wird über die STL-Schnittstelle in VISI eingelesen und mit dem nominalen Artikel zur Deckung gebracht. Nun werden manuell relevante Punkte über die Nominalgeometrie gespiegelt. Die Position am Artikel ist somit die Ausgangsgeometrie und die gespiegelten Punkte sind die Zielgeometrie. Alternativ kann als Grundlage auch ein STL-Verzugsmodell aus einer rheologischen Analyse herangezogen werden.

Nach Anbringen der Korrektur am Artikel können durch den perfekten hybriden Ansatz in VISI diese Strukturen über den sogenannten Bauteilvergleich mit der alten Artikel- und Trenngeometrie verglichen werden. Die abweichenden Flächen können automatisch abgelöst und einfach in den Werkzeugbereichen wie Einsätze und Schieber ausgetauscht werden. „Durch diese effektiven Kompensationsmethoden können Modelle und Werkzeuge schnell geändert und auch die eine oder andere Korrekturschleife eingespart werden“, betont Ralph Schmitt. „Mit diesem Ansatz wird wieder einmal verdeutlicht, wie VISI mit speziellen Lösungen den Werkzeugkonstrukteur bei seiner Arbeit unterstützt. Damit wird die Optimierung jedes Werkzeuges beschleunigt und eine optimale sowie gesicherte Produktion der Kunststoffteile gewährleistet.“

Kontakt: