Seit Jahren setzen Hersteller von Werkzeugmaschinen unterschiedliche Lösungen von SKF ein – darunter Spindellager, Linearführungen oder auch Schmiersysteme. Nun schickt sich SKF an, auch im Bereich der Schwenktische zusätzliches Terrain zu erschließen: Auf der Suche nach kostenoptimierten Werkzeugmaschinen haben zwei Hersteller in Deutschland und Japan festgestellt, dass sich Lager und Dichtungen von SKF hervorragend für ihre neu konstruierten Schwenktische eignen. Die Lösungen von SKF versprechen nicht nur eine höhere Lebensdauer bei geringeren Kosten, sondern schonen auch noch die Umwelt.

| Bild oben: Aufgrund der geringeren Baugröße und der besseren kinematische Eigenschaften sind die Kegelrollenlager von SKF auch in Bezug auf die dynamischen Fähigkeiten von Vorteil. |

|

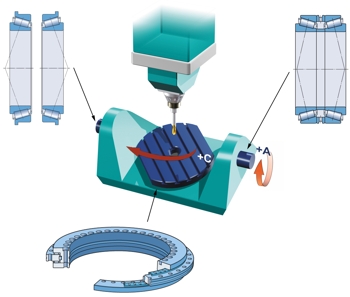

| Grafik: Hochgenaue SKF Kegelrollenlager an den seitlichen Achsen von Schwenktischen |

„Wir sind im Werkzeugmaschinen-Sektor gut aufgestellt und bieten dafür ein attraktives Produktportfolio“, konstatiert Wolfgang Biesold. Als Manager Global Machine Tools Industry bei SKF weiß Biesold ganz genau, wovon er spricht: Viele Werkzeugmaschinen-Hersteller profitieren u. a. von den Lagereinheiten, Dichtungs- und Schmiersystemen seines Arbeitgebers. Mit den neuen Lösungen für Schwenktische kann SKF die Systemkompetenz in Sachen Werkzeugmaschinen nun sogar noch erweitern.

In mehrachsigen Werkzeugmaschinen dienen die Schwenktische als unermüdliche Helfer bei der spanenden Bearbeitung. Sie müssen über hohe Genauigkeit, Steifigkeit und Geschwindigkeit verfügen, um das Werkstück sehr schnell und mit höchster Präzision in die geforderte Bearbeitungsposition zu bringen. Üblicherweise sind diese Schwenktische an zwei Seiten aufgehängt. In der Mitte befindet sich zusätzlich ein drehbarer Rundtisch.

Wegen des enormen Preisdrucks im Werkzeugmaschinen-Markt – nicht zuletzt bedingt durch die Konkurrenz aus Billiglohnländern – haben sich die Ingenieure eines deutschen Werkzeugmaschinenbauers auf die Suche nach Kostenoptimierungen gemacht. Dabei haben sie alle Komponenten ihrer Anlagen genauestens analysiert; also auch die Baugruppe Schwenktische. In praxisrelevanten Tests stellten die Ingenieure schließlich fest, dass hochgenaue Kegelrollenlager mit einer für die Anwendung angepassten Laufgenauigkeit wesentlich preiswerter kommen als die bisher eingesetzten, speziellen Axial-Radial-Zylinderrollenlager. Außerdem würden die angepassten Kegelrollenlager eine deutlich höhere Verfügbarkeit aufweisen als die Spezial-Lager.

Aus dieser Erkenntnis heraus haben die Ingenieure ihre Schwenktisch-Konstruktion so modifiziert, dass nun auch andere Lagertypen verwendet werden konnten. Damit war der Weg frei für den Einsatz von hochgenauen Kegelrollenlagern aus dem Hause SKF: Verglichen mit den Axial-Radial-Zylinderrollenlagern ermöglichen die Kegelrollenlager – bei gleicher Tragzahl und Steifigkeit – eine wesentlich kompaktere Bauweise der Schwenkachse. Dadurch fährt der Werkzeugmaschinenbauer mit den SKF Lagern deutlich günstiger als mit dem bislang verwendeten Produkt. Ausführliche Versuche mit unterschiedlichen Werkstoffen und Bearbeitungssituationen haben aber noch weitere Vorzüge zu Tage gefördert: „Aufgrund der geringeren Baugröße und der besseren kinematische Eigenschaften sind die Kegelrollenlager auch in Bezug auf die dynamischen Fähigkeiten im Vorteil“, erläutert Holger Hempel, Application Engineer für Werkzeugmaschinen bei SKF. Beispielsweise wiesen die Standard-Kegelrollenlager von SKF in den Tests ein besseres thermisches Verhalten auf. „Das bedeutet, dass der Hersteller mit unseren Lagern den Wärmehaushalt seiner Werkzeugmaschine positiv beeinflussen kann“, so Hempel weiter.

|

| Bild: Neben zweireihigen Kegelrollenlagern liefert SKF auch einreihige Lager mit sehr hohen Laufgenauigkeiten bis zur ISO-Norm P4. |

Ein wichtiges Qualitätsmerkmal, das die Wälzlager in den Schwenkachsen aufweisen müssen, resultiert aus den hohen Anforderungen an eine präzise Positionierung. „Diese Präzision können wir heute durch besondere Kegelrollenlager mit sehr hohen Laufgenauigkeiten bis zur ISO-Norm P4 gewährleisten“, betont Holger Hempel. „Außerdem bieten wir ja nicht nur einzelne Lager für eine klassische Wellenlagerung an, sondern können auch gleich einbaufertige Einheiten liefern. Weil die fertigen Einheiten die Anzahl von Schnittstellen verringern, tragen auch sie zu einer größtmöglichen Genauigkeit des Gesamtsystems bei.“ Hinzu kommt laut Hempel, dass diese Lagereinheiten den Montageaufwand verringern. Dadurch könne ihr Anwender weitere Kosten sparen. Nicht zuletzt sei die in Deutschland produzierte Wertarbeit von SKF innerhalb kürzester Zeit verfügbar.

Angesichts all dieser Vorzüge ist es kein Wunder, dass der deutsche Werkzeugmaschinenbauer von der neuen Lagerlösung regelrecht begeistert ist: Inzwischen verlassen rund 85 Prozent seiner am Standort verkauften Maschinen mit dieser innovativen Lösung die Werkshallen.

Die umfassenden SKF Kompetenzen in Sachen Werkzeugmaschinen weiß man mittlerweile auch in Fernost zu schätzen. In Japan beispielsweise hatte ein Werkzeugmaschinen-Zulieferer mit einem Dichtungs-Problem zu kämpfen: Spezielle Dichtungen in den Schwenk- und Rundtischen sollen verhindern, dass Kühlflüssigkeiten ein- und Schmiermittel austreten. Genau das bereitete den Japanern Kopfzerbrechen: Im Rahmen einer Qualitätsprüfung ihrer Schwenktische hatten sie festgestellt, dass die bis dahin verwendeten Dichtungen – die so genannten O-Ringe – bei höherer Beanspruchung zu Bruch neigten. Darüber hinaus drangen Feinstäube ein, die z.B. bei der Zerspanung oder beim Schleifen entstanden. Manche Dichtungen waren aus relativ weichem PTFE, das sich unter Druck verformte. Um Abhilfe zu schaffen, wandte sich das japanische Unternehmen schließlich an die Spezialisten von SKF.

„Die Herausforderung bei bestimmten Schwenktischen besteht unter anderem darin, die Kühlflüssigkeit prozesssicher durch rotierende Achsen zu führen. Außerdem müssen Dichtungen stark resistent gegen aggressive Kühlmittelzusätze wie beispielsweise Phosphorverbindungen sein. O-Ringe oder PTFE-Dichtungen eignen sich dafür nicht besonders gut“, weiß Wolfgang Biesold.

SKF empfahl den Japanern den Einsatz von ECOPUR®-Dichtungen. Mit ECOPUR® verfügt der Dichtungsspezialist SKF Economos Deutschland über einen selbst entwickelten Werkstoff mit hoher Verschleiß- und Reißfestigkeit und niedrigem Druckverformungsrest. Dieser ist zudem gegenüber Mineralölen, Alkoholen oder Ölen auf Silikonbasis resistent. Anders als standardmäßig verwendete Werkstoffe auf Polyurethanbasis widersteht ECOPUR® bei Temperaturen bis etwa 70 Grad der durch wasserbasierende Kühl- und Schmierflüssigkeiten drohenden Hydrolyse. Außerdem ist ECOPUR® aufgrund seiner Materialeigenschaften sehr gut verformbar.

|

| Bild: Am Drehteller von Schwenktischen sind Axial-Radial-Zylinderrollenlager erforderlich. Dafür stellt SKF hochpräzise Lager der Reihe NRT zur Verfügung. |

„Dank Ecopur können wir die Profile exakt an die verschiedenen Gehäuse anpassen. Dadurch sind alle denkbaren Formen realisierbar. Wir liefern für jede beliebige Bauform hinsichtlich Material und Profil die beste Dichtungslösung“, betont Wolfgang Biesold. Den japanischen Maschinenbauern haben sich die Vorteile der SKF-Lösung nach umfangreichen Vergleichstests erschlossen. So zeigten diese Dichtungen eine zuverlässige Performance auch bei unterschiedlichen Druckbedingungen und wiesen geringe Reibung auf. Die Widerstandskraft gegen Verformungen war hoch und die Dichtungen ließen sich leicht installieren, was Zeit und Geld sparte. Und zum Schutz gegen eindringende Stäube installierte SKF einen speziellen Abstreifer.

Mit den Testergebnissen war der japanische Zulieferer rundum zufrieden – so zufrieden, dass er die SKF Lösung heute in Serie verbaut. „Die Kollegen in Japan waren auch von unserem technischen Support vor Ort begeistert. Wir gehen davon aus, dass wir die Kooperation künftig noch ausbauen können“, hofft Biesold.

Unter dem Strich hat SKF mit den Lager- und Dichtungslösungen weitere Systemkompetenz im Werkzeugmaschinen-Sektor unter Beweis gestellt und die Tür zu einem neuen Geschäftsfeld aufgestoßen. Zielgruppe: Werkzeugmaschinen- und Tischhersteller. Wolfgang Biesold zeigt sich denn auch optimistisch: „Wir sind jetzt in einer neuen Baugruppe stärker präsent und unser Team wird spezifische Neuentwicklungen anstoßen mit dem Ziel, unseren Kunden maßgeschneiderte Lösungen zu liefern.“

Kontakt: