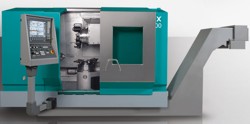

Mit der IT600 schlägt die INDEX-Gruppe ein neues Kapitel beim Universaldrehen auf. Die flexibel einsetzbare IT600 ist durch den Einsatz von praxiserprobten Komponenten dafür ausgelegt, mittlere und kleine Losgrößen bis zur Losgröße 1 aus dem Formen-, Werkzeug- und Prototypenbau wesentlich schneller und wirtschaftlicher zu fertigen als mit seitherigen Universaldrehmaschinen.

Durch die neuartige Anordnung der Werkzeugrevolver mit interpolierenden CNC-Revolverschaltachsen und dem Einsatz von praxiserprobten Komponentenverspricht die Universaldrehmaschine INDEX IT600 Produktivitätssteigerungen und Zeiteinsparungen beim Einrichten. In Verbindung mit einer serienmäßigen "Intelligenten Y-Achse" (Interpolation mit der C- und der CNC-Revolverschaltachse) im oberen 14 Stationen-Revolver und einem zusätzlichen unteren Multifunktionsrevolver mit 10 Stationen, der auch sehr lange Bohrstangen aufnehmen kann und eine stabile Reitstockfunktion gewährleistet, bietet die Maschine eine hohe Leistungsdichte. Mit einem Spindeldurchlass von 65 mm sowohl für eine Bearbeitung von bis zu 600 mm langen Werkstücken zwischen Spitzen als auch von Futterteilen bis zu einem Drehdurchmesser von 380 mm.

|

| Universaldrehen auf hohem Niveau INDEX IT600 |

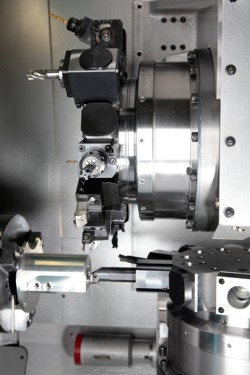

Außen- und Querbearbeitung mit oberem Werkzeugrevolver

Bei den Werkzeugträgern der IT600 wird die Schaltbewegung als NC-Rundachse ohne mechanische Verriegelung ausgeführt und erlaubt dadurch eine frei programmierbare Winkelpositionierung der Revolver. Dies ermöglicht Mehrfachwerkzeugbelegungen an jeder Station, so dass der obere Werkzeugträger mit bis zu 28 Werkzeugen bestückt werden kann. Durch den Entfall der mechanischen Verriegelung lassen sich außerdem sehr kurze Span-zu-Span-Zeiten von 0,6 sec. realisieren.

Der obere Werkzeugrevolver mit Schlittenwegen von X = 220 mm und Z = 600 mm ist primär für die Außen- und Querbearbeitung vorgesehen. Die Positioniergenauigkeit der Maschine wird durch ein direktes Messsystem in der X-Achse sichergestellt. Von den 14 Stationen im oberen Revolver sind sieben Stationen mit angetriebenen Werkzeughaltern ausrüstbar. Mittels eines Schnellwechselsystems können Werkzeuge ohne Ausbau des Werkzeughalters genau und zügig ausgetauscht werden.

Y-Achse ist Standard

Die fast 30-jährige Erfahrung mit der "Intelligenten Y-Achse" bei INDEX-Drehmaschinen nutzend, haben die INDEX-Ingenieure im oberen Werkzeugrevolver mit einfachem Aufwand standardmäßig eine Y-Achse in die Maschine integriert. Diese Y-Achse wird durch die interpolierte Bewegung der CNC-Revolverschaltachse und gleichzeitig der C-Achse der Arbeitsspindel erzeugt. Durch die kombinierte Bewegung steht bei der IT600 in Verbindung mit einem leistungsstarken Werkzeugantrieb (7 kW / 15 Nm / 8.000 min-1) ein großer Y-Achsenweg von ± 75 mm zur Verfügung. Die Y-Achse kann eingesetzt werden um am Werkstück Flächen und Schlitze zu fräsen und außermittige Bohrungen einzubringen. Für die Präzision und Steifigkeit der Y-Achse sorgen in Verbindung mit der Lageregelung Geber mit hoher Auflösung an der C-Achse und der im Revolver integrierten A-Achse. Mit der Option TRANSMIT werden Fräsbearbeitungen dann einfach in X-/Y-Koordinaten programmiert.

Innenbearbeitung mit zusätzlichem Multifunktionsrevolver

Neu bei dieser Universaldrehmaschine ist der optional erhältliche, untere horizontal angeordnete Werkzeugträger mit Schlittenwegen von Z = 650 mm und X = 110 mm. Er steht vorrangig für die Innenbearbeitung in einer getrennten Bearbeitungsebene zur Verfügung. Auch hier ist die X-Achse mit einem direkten Messsystem ausgestattet. Durch die axiale Aufnahme der Bohrwerkzeuge in einfachen Werkzeugaufnahmen wird bei dieser waagerechten Anordnung des Werkzeugträgers aufgrund des Kraftflusses hohe Genauigkeit und Stabilität erreicht. Neben 7 Revolverstationen mit klassischer VDI 30 Aufnahme stehen 3 zurückgesetzte UniFlex-Aufnahmen für z.B. Tiefloch-Bohrbearbeitungen bis max. 200 mm Tiefe zur Verfügung. Der Schaltwinkel zwischen den Stationen beträgt dabei 45°. Dadurch wird beim Einsatz solch langer Bohrwerkzeuge die Kollisionsgefahr mit dem Spannfutter reduziert. Durch eine Durchschaltsperre kann der Flugkreis nochmals weiter vergrößert werden, wenn statt drei nur zwei, noch längere Werkzeuge für Tiefloch-Bohrbearbeitungen bis 330 mm eingesetzt werden. Allerdings sind dann nur 5 weitere Standardwerkzeuge nutzbar.

|

| Mit zwei Werkzeugträgern – maximale Freiheitsgrade im Arbeitsraum |

Reitstockfunktion im unteren Revolver

Dank der hohen Vorschubkräfte von bis zu 17500 N (40%) verfügt der untere Revolver über eine Reitstockfunktion. Der Reitstock nutzt nicht nur die Z-Achse fürdie Abstützung des Werkstückes, er ist auch mittels X-Achse NC-gesteuert exakt in der Höhe einstellbar. Dadurch lassen sich Fluchtfehler der Reitstockspitze in der Höhe einfach ausgleichen. Bei Ausweichbewegungen durch unterschiedlich schwere Werkstücke, die sich schon allein durch unterschiedliche Anpressdrücke ergeben können, lässt sich die Spindellinie durch Verfahren des Reitstocks in X und Z individuell einstellen. Zusätzlich zur Höhenverstellung kann bei Bedarf auch noch die Koaxialität der Reitstockspitze zum Werkstück mittels der A-Achse des Revolvers in Y-Richtung über die CNC-Steuerung korrigiert werden.

Robuster CNC-Reitstock mit großem Hub

Für die Wellenbearbeitung bietet die IT600 auch eine Version mit programmierbarem NC-Reitstock. Durch die Servopositionierung und die Montage auf Linearführungen können Werkstücklängen bis max. 600 mm bearbeitet werden. Die Position und die auch hier ungewöhnlich hohe Anstellkraft von bis zu 10000 N (100 %) werden im CNC-Programm festgelegt und über den Motorstrom geregelt.

Hohe Produktivität durch 4-Achsigkeit

Durch den Einsatz von den zwei Werkzeugträgern in Verbindung mit dem großzügigen Werkzeugvorrat lassen sich insbesondere bei der Bearbeitung von Flanschteilen gegenüber Maschinen mit einem Revolver Stückzeitreduzierungen erzielen. Dank der 4-Achsigkeit kann synchrones Zerspanen mit zwei statt mit nur einer Schneide für Anwender seitheriger Universaldrehmaschinen eine Steigerung der Produktivität bedeuten. Dies trifft insbesondere bei der Bearbeitung mit sehr langen Bohrstangen zu, weil bei Universaldrehmaschinen aus Platzgründen ein NC-Programm teilweise mit einem programmierten Zwischenhalt unterbrochen werden musste, um eine lange Bohrstange einzusetzen. Nach der Bohroperation war dann ein weiterer Zwischenstopp erforderlich, um die Bohrstange wieder herauszunehmen.

Eine Zerspanleistung bietet die kräftig dimensionierte, Arbeitsspindel (17,2 kW) mit C-Achse bei bis zu 4000 U/min. Mit einem Spindeldurchlass von 65 mm für die Stangenbearbeitung erlaubt die IT600 bei einem Drehmoment von 328 Nm die Bearbeitung von Werkstücken mit einer maximalen Länge von 600 mm. Der max. Drehdurchmesser im 250er-Spannfutter beträgt 380 mm, der Werkzeug-Flugkreis beträgt 620 mm Durchmesser. Optional sind unter Berücksichtigung der geltenden Sicherheitsvorschriften alle klassischen Futtergrößen 200, 250, 300 bis 315 mm einsetzbar.

Praktischer Anwendernutzen

Die senkrechte Konstruktion des klar strukturierten Arbeitsraums bietet nicht nur beste Bedingungen für einen optimalen Spänefall, sondern im Vergleich zu Schrägbettmaschinen auch eine deutlich geringere Zugriffstiefe, die das Rüsten des oberen Werkzeugrevolvers erleichtert und damit Nebenzeiten reduziert. Grundlage hierfür ist ein schweres senkrechtes Guss-Maschinenbett in stark verrippter und geschlossener Kastenbauweise, das kompakte Aufstellmaße ermöglicht und mit seiner hohen Schwingungsdämpfung beste Grundvoraussetzungen für die präzise Zerspanung auch schwer zerspanbarer Werkstoffe bildet. Zur hohen Präzision trägt eine INDEX-Spindel mit thermosymmetrischem Aufbau im Spindelkasten bei. Die geringe Ausladung der Werkzeugträger und die Abschottung zum Rest der Maschine unterstützen die thermische Stabilität. Der Arbeitsraum ist durch seine hohe und breite Schiebetür für den Bediener leicht zugänglich. Nach Lösen der Verkleidung ist der Servicezugang zu allen Motoren und Maschinenbauteilen an der Maschine problemlos möglich.

|

|

FANUC (FANUC 32i-Modell B) oder SIEMENS (SIEMENS 840D sl)

|

Die Steuerung: Wahlmöglichkeit zwischen SIEMENS 840D solution line und FANUC 32i-B

Vergleichbar dem universellen Einsatz der Maschine wurde bei der Wahl des Steuerungskonzepts der IT600 besonderes Augenmerk auf den Anwendernutzen gelegt. Es besteht die Wahlmöglichkeit zwischen zwei alternativen Steuerungskonzepten: Der SIEMENS 840D solution line (sl) und der FANUC 32i-B.

Beide Steuerungen sind gepaart mit leistungsstarken Antrieben und drehmomentstarken Motoren der neuesten Generation.

Der Anwender erhält somit die Steuerungstechnik seiner Wahl. Serienmäßig verfügen beide Steuerungen über alle technologisch an der Maschine nutzbaren Bearbeitungszyklen. Zusätzlich erleichtern INDEX-eigene Zyklen die Programmierung.

Bedienfeld und Bedienphilosophie entstammen durchgängig der bekannten und erprobten INDEX-Philosophie. Das heißt: Alle notwendigen Maschinenfunktionen sind wie gewohnt platziert und lassen was Bedienbarkeit und Ergonomie angeht keine Wünsche offen.

|

|

INDEX IT600

|

Strategien zur Prozesssicherheit

Mit der optional verfügbaren INDEX Virtuelle Maschine (SIEMENS Steuerung) und VPro Programmierunterstützung lassen sich Crashs weitgehend vermeiden. Bei der optional erhältlichen sensorlosen INDEX-Werkzeugbruchüberwachung wird die Drehbewegung der Revolver als Kollisionsschutz genutzt. Aus der gemessenen Belastung des Antriebs erkennt die CNC-Steuerung Kollisionen. Der Revolver weicht automatisch aus und vermeidet in der Regel einen Schneidenbruch.

Als Standardzubehör wird ein INDEX-Stangenlademagazin und eine platzsparende, ins Maschinenkonzept eingefügte Reinigungsanlage mit integriertem Späneförderer, sowie eine Kühlmittelanlage 335 Liter im Standard oder INDEX-ECOfluid Kühlmittelanlage mit separatem 500-Liter-Tank angeboten.

Kontakt: