|

|

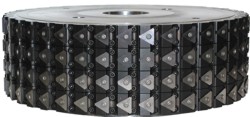

Modular aufgebauter Blechkantenfräser für dickere Blechstärken, mit mehreren I-Profilen nebeneinander |

|

|

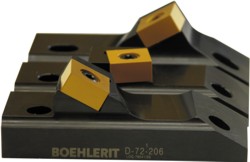

Mit den austauschbaren Fräskassetten lassen sich Schneidenprofile schnell und leicht ändern |

|

|

Tulpen-Profil |

Die Herstellung von Großrohren, wie sie beispielsweise in Pipelines für den Transport von Flüssigkeiten wie Öl oder Erdgas eingesetzt werden, ist so etwas wie die Königsdisziplin in der Rohrherstellung. Um die unterschiedlichen Bearbeitungsschritte abzudecken, ist beim LMT-Allianzpartner Boehlerit über die Jahrzehnte eine umfangreiche Produktpalette mit heute auch standardisierten Lösungen entstanden.

Blechkantenbearbeitung

Der erste spanende Bearbeitungsschritt in der Prozessfolge der Großrohr-Herstellung ist die vorbereitende Blechkantenbearbeitung, im Branchenjargon Schweißkantenbearbeitung. Beim hierbei in der Regel angewandten Fräsverfahren werden die Blechkanten synchron, mit sich gegenüberliegenden Fräsköpfen, bearbeitet. Diese Werkzeuge werden spezifisch für die jeweiligen Anlagen sowie auf die zu zerspanenden Werkstoffe, die Materialstärken und die geforderten Kantenprofile ausgelegt und gefertigt. Neben herkömmlichen Monoblockwerkzeugen bietet Boehlerit hierfür auch modulare Profilfräsköpfe an. Sie bestehen aus einem Grundkörper mit austauschbaren Fräskassetten und Wendeschneidplatten. Mit entsprechenden Fräskassetten und Wendeschneidplatten bildet Boehlerit alle in der Branche gefragten Kantenprofile ab. D.h., Anwender haben die Wahl zwischen I-Profil, X-Profil, Y-Profil oder Tulpen-Profil. Ein Vorteil der modularen Standardkomponenten ist, dass bei Beschädigungen nicht das gesamte Werkzeug, sondern lediglich die betroffenen Kassetten ausgetauscht werden müssen. Darüber hinaus lässt sich durch Austausch der Kassetten bei Bedarf das Schneidenprofil einfach und schnell ändern.

Schweißnaht- und Rohrendenbearbeitung

Sind die Bleche zu Rohren gebogen und längs verschweißt, folgt als nächster spanender Arbeitsvorgang das Entgraten der Schweißnaht von innen und/oder außen. Dieses Verfahren ähnelt dem Hobeln, in dem das Rohr am eigentlich stehenden Werkzeug entlang transportiert wird. Boehlerit bietet die notwendigen Klemmhalter, Kassetten und Schneideinsätze bzw. Schneidringe. Quasi am Schluss der Rohrfertigung erfolgt das Anfasen der Rohrenden. Dabei handelt es sich wieder um eine Vorbereitung zum Schweißen mit entsprechenden Genauigkeitsanforderungen. Sie erfolgt in einem Drehverfahren, für das Boehlerit komplette Werkzeugsysteme, bestehend aus Planscheibe, gefederten Werkzeugschlitten, Kassettenhaltern, Kopierrolle und diversen Spindeln, zur Einstellung liefert.

Synergieeffekte

„Bearbeitungstechnische Innovationen für die Schweißkanten-, Schweißnaht- und Rohrendenbearbeitungen spielen sich hauptsächlich im Bereich der Schneidstoffe und Beschichtungen ab“, erzählt Manuel Huber, der Produktverantwortliche bei Boehlerit. Zu bearbeiten sind in diesem Segment hauptsächlich hochfeste Spezialstähle. Die Werkstoffbandbreite reicht von X 50 bis heute X 100 Bleche. Stabile Grundsubstrate wie P20 – P45 gewährleisten hier höchste Bearbeitungssicherheit. Anwendungsspezifisch ausgewählte Wendeschneidplatten-Ausführungen und Systemlösungen sorgen für eine optimale Span- und Wärmeabfuhr bei der Trockenbearbeitung verschiedenster Werkstoffqualitäten.

Konakt: