Der Wohlstand Deutschlands basiert vor allem auf Wert-schöpfung und dem Export hochwertiger Waren. Neben ingeniösen Produktideen braucht es für die Herstellung weltmarktfähiger Erzeugnisse qualifizierte und motivierte Facharbeiter.

|

| Die Lehrwerkstatt |

|

| „Leuchtturmprojekt…“ zur Nachahmung empfohlen: FMB Vertriebsbeauftragte Christiane Göke und Produktionsleiter Andreas Schulte vor dem für ein Jahr kostenlos zur Verfügung gestellten Lademagazin FMB mircomag 20. |

|

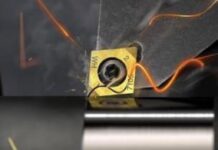

| Tebit fokussiert auf die präzise Komplettertigen von hochwertigen Serienteilen aus anspruchsvollen Werkstoffen wie Titan. |

Die Überalterung der Gesellschaft wird absehbar zu einem Facharbeitermangel führen. Hinzu kommt: Ausbildung kostet Geld, bindet Fachpersonal. Großunternehmen können sich eigene Lehrwerkstätten und Ausbildungsprogramme leisten. Doch wo bleiben die zahlreichen kleinen und mittelständischen Lohnfertiger im Wettbewerb um die besten Köpfe und Hände? Die Meinerzhagener Tebit GmbH investierte 2007 in eine modern ausgestattete Lehrwerkstatt. Für eine gleichermaßen sinnvolle wie finanziell tragbare Auslastung der 15 modern ausgestatteten Ausbildungsplätze sorgen eine Kooperation mit zwei anderen Lohnfertigungsbetrieben und Sponsoren wie FMB und Tornos – ein Leuchtturmprojekt.

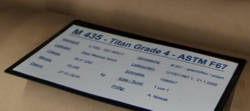

Für die deutsche Industrie sind Lohnfertiger wie das Salz in jeder guten Suppe. Die Tebit GmbH ist in vielen Bereichen repräsentativ für tausende Metallverarbeiter im Land, hoch qualifiziert, spezialisiert und fertigungstechnisch auf dem aktuellen Stand der Technik. Am Standort, Zum Schnüffel 6, im märkischen Meinerzhagen sorgen 100 Mitarbeiter in 2 Schichten dafür, dass gut ein Dutzend namhaften Auftraggeber aus der Medizintechnik just-in-time ihre benötigten Teile für die Dentaltechnik, Dialysegeräte und vieles andere in der gewünschten Qualität zu wettbewerbsfähigen Preisen erhalten. Aktuell bestimmen rund 2000 „lebende“ Teile das Tagesgeschäft. Werkstücke für die Medizintechnik stehen für 80% vom Umsatz. Die restlichen 20 % steuern Maschinenbauteile und Kupplungen bei. Das Spektrum der Stangendrehteile reicht von Durchmesser 0,8 mm bis 64 mm x 850 mm Länge. Bei Futterdrehteilen darf der maximale Drehdurchmesser 356 mm messen, bei bis zu 510 mm Drehlänge. Die vorhandenen, sechs Bearbeitungszentren haben einen Bearbeitungskubus von 450 x 270x 310 mm³ bis hin zu 2.000 x 400 x 425 mm³ (in X, Y, Z). Neben den Maschinen für das Drehen und Fräsen verfügt Tebit zudem über eigene Kapazitäten für das Flach, Gleit-, Bandschleifen und das Gewinderollen. Hinzu kommen Anlagen für die Teilereinigung und Oberflächenbehandlung. Verarbeitet werden alle zerspanbaren Metalle aber insbesondere schwer zerspanbare Werkstoffe, wie Edelstähle a là 1.4404 und 1.4305 sowie jede Menge Titan, zumeist von der Stange. Die Stückzahlen reichen von 100 bis zu Serien mit 1 Millionen Teilen im Jahr. Auf Wunsch montiert das nach DIN ISO 9001:9002 und EN ISO 13485 zertifizierte Unternehmen die Einzelteile auch zu Modulen bis hin zu einbaufertigen Baugruppen.

Besonders augenfällig beim Gang durch die klinisch sauberen Fertigungshallen ist die Markentreue. Die sechs Bearbeitungszentren kommen allesamt von Chiron. Die CNC-Drehmaschinen für Einlege- und Wellenteile tragen das Label Mori Seiki. Und die 27 Langdreher und 2 Drehautomaten stammen von Tornos. Gemeinsamer Nenner der bis zu 10-achsig CNC-gesteuerten Tornos-Drehmaschinen sind Lademagazine von FMB, mit denen Materialstangen mit Durchmessern von 0,8 mm bis 32 mm vollautomatisch zugeführt werden können.

Markant wirkt auch das völlig überdimensioniert wirkende Ausbildungszentrum. Die Räumlichkeiten bietet auf 400 m² jährlich 15 Auszubildenden modernste Technik für einen professionellen Berufseinstieg. Aber: Wie kommt ein Lohnfertiger mit 3 eigenen Auszubildenden zu einer Ausbildungswerkstatt, die hinsichtlich Größe und Ausstattung manchem Großunternehmen gut zu Gesicht stünde?

Hierzu Fertigungsleiter Andreas Schulte: „Auch moderne Werkzeugmaschinen sind, wie der Name ja sagt, Werkzeuge. Damit hochwertige Produkte darauf entstehen, brauchen wir für das Einrichten der Maschinen, für deren Programmierung und für die Optimierung der Zerspanungsprozesse bestens ausgebildete und motivierte Facharbeiter. Mitarbeiter für die Zerspanung sind aber heute schon knapp. Die Ausbildung wird zu einer Existenzfrage.“

|

| Seit Einweihung des im Jahr 2007 profitierten rund 60 Jugendliche von der Einrichtung |

|

| Die Einrichtung bietet 15 Ausbildungsplätze |

|

| Ausbildung von jährlich bis zu 15 Zerspanungsmechanikern der Fachrichtungen Drehen und Fräsen. |

Zumal: Metallberufe sind bei Jugendlichen nicht besonders hipp. Hinzu kommt, dass Schulabgänger, die sich für eine Ausbildung zum Beispiel als Zerpanungsmechaniker erwärmen können, Angebote von großen Unternehmen bevorzugen, respektive diese Unternehmen sich die Jahrgangsbesten herauspicken. Andreas Schulte: „Alle Unternehmen stehen schon heute in einem Wettbewerb um die besten Köpfe und geschicktesten Hände.“

Der Mangel an Nachwuchskräften wird sich alleine schon demografisch bedingt in den kommenden Jahren weiter verschärfen. Für diese Prognose genügen ein Blick auf die rückläufigen Zahlen bei Schulabgängern und Einschulungen sowie einfachste Mathematik. Wahr ist leider auch, dass längst nicht jeder Ausbildungswillige die notwendige Ausbildungsreife hat. Wobei schlechte Schulnoten bei Tebit nicht per se eine Ablehnung der Bewerbung bedeuten. Was sicher ein weiteres Novum ist und Andreas Schulte wie folgt erklärt: „Wir haben sehr gute Erfahrungen mit Jugendlichen gemacht, die von der Hauptschule kamen.“ Dabei ist selbst eine fünf in Mathe nicht zwingend ein Aussiebkriterium. Schulte: „Wir schauen in den Bewerbungszeugnissen auch auf die Noten in Geschichte, Biologie, Sport und Religion. Sind die Leistungen dort gut, können wir erfahrungsgemäß Einsatzwillen unterstellen. Defizite in Rechtschreibung und Mathe lassen sich während der dreieinhalb Jahre dauernden Berufsausbildung ungleich leichter ausgleichen, als Motivationsprobleme.“

Hinzu kommt ein anderer Fakt: „Von unseren Auszubildenden mit Realschulabschluss qualifizieren sich nach der Ausbildung rund 1/3 weiter. Das freut uns einerseits, aber andererseits stehen uns diese Nachwuchskräfte nicht mehr zur Verfügung. Unser Interesse ist, dass die Jugendlichen nach ihrer Ausbildung zum Zerspanungsmechaniker ihr Können in unsere Fertigung einbringen.“

Damit das planvoll wie nachhaltig geschieht, wurde 2007 im Rahmen eines Erweiterungsbaus in ein Ausbildungszentrum investiert. Vorausgegangen wären intensive Gespräche mit befreundeten Unternehmern aus der Region, ob beim Thema Ausbildung eine Kooperation Sinn ergibt. Die Idee: Tebit baut eine attraktive, modern ausgestattete Werkstatt mit 15 Ausbildungsplätzen und die Partnerunternehmen nutzen die Infrastruktur mit, für die praktischen Teile des Ausbildungspläne, wie etwa die achtmonatige Grundausbildung, ausbildungsbegleitende Praxisblöcke und schließlich die mehrwöchige Vorbereitung auf die Abschlussprüfung. Gedacht, gesagt, getan. Beim Ortster-min hatten neben den 3 Tebit-Azubis, acht von 14 Jugendlichen einen Ausbildungsvertrag mit dem Meinerzhagener Hersteller von Armaturen und Kupplungen Voswinkel und drei kamen vom Partnerunternehmen Schnöring.

Seit der Einweihung der Lehrwerkstatt profitierten rund 60 Jugendliche von der Einrichtung. Und laut Andreas Schulte „haben alle ihre Abschlussprüfungen bestanden“!

Neben der Ausbildung von jährlich bis zu 15 Zerspanungsmechanikern der Fachrichtungen Drehen und Fräsen gewährt die Tebit Lehrwerkstatt in regelmäßigen Abständen Schülern praxisnahe Einblicke für ihre eigene Berufsorientierung. Zudem werden die modernen Einrichtungen für Qualifizierungsmaßnahmen und Umschulungen genutzt. Last but not least fliegen in der direkt mit der Fertigung verbundenen Lehrwerkstatt auch richtig praxisbezogen Späne.

Andreas Schulte: „Neben einfachen Dreh- und Fräsmaschinen für die Grundausbildung haben wir in der Lehrwerkstatt drei Produktionsmaschinen von Tornos installiert. Hier können die höheren Ausbildungssemester unter Anleitung unserer erfahrenen Ausbilder am Beispiel konkreter Prototypen, das Bedienen und vor allem das Einrichten, Programmieren und Optimieren der Maschinen erlernen.“ Für diese absolut praxisorientierte Ausbildung nutzt Tebit unter anderem eine Tornos Gamma 20-5 und ein FMB Lademagazin micromag 20. Beide Maschinen wurden von den langjährigen Lieferanten 2010 zunächst für ein Jahr als kostenlose Leihgabe bereitgestellt.

Für die FMB Vertriebsbeauftragte Christiane Göke sind solche Leihgaben „eine Investition in die Zukunft. Wenn wir auch künftig Maschinen verkaufen wollen, braucht es Menschen, die damit umgehen können und wettbewerbsfähige Produkte herstellen. Solche Leuchtturmprojekte, wie hier bei Tebit, unterstützen wir gerne.“

Andreas Schulte: „Die Zusammenarbeit mit Tornos und FMB funktioniert seit mehr als 20 Jahren bestens. Ob eigene Belegschaft, Kunden oder Zulieferer, im Grunde genommen rudern wir alle in einem Boot. Da ist es wichtig, dass sich am Ende alle Beteiligten als Gewinner fühlen dürfen. Damit das langfristig funktioniert, braucht es einen Umgang auf Augenhöhe und die gemeinsame Verantwortung für kommende Generationen. Ich würde mich freuen, wenn unser Ausbildungszentrum anderen Unternehmen als gutes Beispiel dienen kann und zur Nachahmung motiviert.“

Kontakt: www.fmb-machinery.de