|

| Errichterschiff auf See |

|

|

| Abwälzfräser Modul 100 auf der Messmaschine |

|

| Abwälzfräser Modul 100 |

Deutschland will bis Ende des Jahrzehnts 10.000 Megawatt an Leistung in Nord- und Ostsee installieren. Ein wirklich nennenswerter Kapazitätsausbau ist daher durch große Offshore Windparks zu erreichen. Der hohen Energieausbeute von Windkraft auf dem offenen Meer steht natürlich ein erhöhter Installations- und Wartungsaufwand für die Errichtung und Instandhaltung der Windräder gegenüber.

Für die Errichtung dieser geplanten Windparks fehlt es bislang an der notwendigen Tonnage geeigneter Schiffe um alle Bauvorhaben durchzuführen, daher wird an Spezialschiffen für die Montage von Offshore-Windparks in der ganzen Welt gebaut. Errichterschiffe oder Installationsschiffe sind Spezialschiffe zur Montage von Windkraftanlagen auf hoher See, sie sind auch unter der engl. Bezeichnung „Jack-Up-Vessels“ bekannt. Diese Spezialschiffe verdrängen immer mehr die früher gebräuchlichen Hubinseln, die nur mit Schleppern navigieren können. Sie sind Arbeitsschiffe mit einer großen Deckfläche und großen Schwerlastkranen zum Transport und Handling der voluminösen Bauteile von Windkraftanlagen. Das Besondere an diesen Schiffen sind aber die 3 – 6 hydraulisch betriebenen Beine, die es erlauben, das Schiff an einer bestimmten Position im Meer zu verankern. So positioniert, bildet das Schiff eine stabile Arbeitsplattform für die Installation und Montage der Windkraftanlage.

Spezialgetriebe für die Stützenanlage

Wenn das Errichterschiff den vorgesehenen Standort für die Windkraftanlage erreicht hat, hebt es sich hydraulisch über die Stützenanlage in die Höhe und arbeitet in einer Höhe von bis zu zehn Meter über dem Wasser, und bildet somit auch bei rauer See und ungünstigen Wetterbedingungen eine sichere und stabile Arbeitsplattform. Das Heben und Senken der Plattform übernehmen bis zu 24 Stirnrad-Planetengetriebe pro Stütze, die über Ritzel mit Zahnstangen verbunden sind. Charakteristisch für diese Getriebe ist die große Übersetzung von über 8000 Nm und das hohe Drehmoment. Die Beanspruchung dieser Getriebe sind bei Errichterschiffen jedoch höher als bei Hubbohrinseln, da Errichterschiffe nach jeder Installation eines Windrades abgesenkt und in neuer Position wieder angehoben werden.

Große Module für Zahnstange und Ritzel

Die Ritzel in diesen Zahnstangengetrieben werden üblicherweise auf Stoßmaschinen hergestellt. Bei Modulgrößen von Modul 50 – 100 ist die Bearbeitung sehr zeitintensiv. Es wurde also nach einer Lösung gesucht, die Ritzel in Modul 100 durch Fräsen herzustellen.

Gemeinsam mit dem Getriebehersteller wurde ein Fräskonzept entwickelt, das generell aus drei Fertigungsschritten besteht:

1.) Vorbearbeitung der Zahnlücken.

2.) Vorfräsen des Zahnprofiles mit Zahnformfräser

3.) Fertigfräsen mit Zahnformfräser

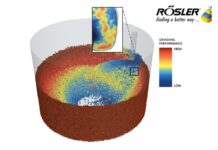

Produktion der Zahnformfräser bei Ingersoll

Der neu zu entwickelnde Zahnformfräser Modul 100 ist das Schlüsselwerkzeug für diese Bearbeitung. Er hat einen Durchmesser von 460 mm, eine Länge von 440 mm und ein Gewicht von 260 KG.

Das Werkzeug besitzt 168 effektive Schneiden, wobei durch die Formanpassung 7 unterschiedliche Wendeschneidplatten notwendig sind.

Ingersoll hatte vor einigen Jahren bereits Zahnformfräser Modul 80 für den gleichen Anwendungszweck gefertigt, so dass man auf diese, in der Werkzeugindustrie, einmalige Erfahrung zurückgreifen und darauf aufbauen konnte. Zum Messen des Werkzeuges steht bei Ingersoll eine HEXAGON (Leitz) Messmaschine zur Verfügung, mit der die engen Toleranzvorgaben genauestens überprüft werden können. Trotz Wendeschneidplattendesign ist für das Werkzeug nur eine Formabweichung von +/-0,02 mm erlaubt. Die Werkzeugüberprüfung auf der Messmaschine ergab, dass das Werkzeug gut in den vorgegebenen Toleranzen lag und somit eine Fertigung des Werkstückes nach Qualität 8 versprach. Diese Qualitätsklasse bestätigte sich auch später beim Vermessen des gefertigten Ritzels.

Der erste Einsatz des neuen Werkzeuges

Nach Fertigstellung der Werkzeuge konnte im vorigen Jahr die erste Testbearbeitung durchgeführt werden. Durch die großen Durchmesserunterschiede des Werkzeuges war die Wahl der richtigen Schnittgeschwindigkeit eine Herausforderung. Bedingt durch die erwähnten Durchmesserunterschiede liegt die Schnittgeschwindigkeit in der Bearbeitung zwischen 80 – 250 m/min. Schon der erste Einsatz lief zur vollsten Zufriedenheit, das Werkstück, ein Ritzel Modul 100 mit 7 Zähnen und einem Gewicht von ca 3,5 Tonnen, konnte in einem Bruchteil der Zeit bearbeitet werden, die für die Stossbearbeitung notwendig gewesen wäre.

Kontakt: