Wer doppelspindlig bearbeitet, ist in der Lage, auf weniger Stellfläche große Stückzahlen zu produzieren und die Fertigungsflexibilität zu steigern. Wenn es darum geht, Großserien zu den günstigsten Stückkosten zu fertigen und bei kleineren Serien mit einer Vielzahl von Varianten schnell und flexibel umzurüsten, zeigt die Stama mit ihrer Twin-Technologie, warum sie den Anspruch auf die Benchmark in der Branche hat.

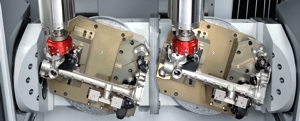

| Bild 1: TWIN 600 – der Abstand der schneller macht. Hier mit einer 5-Achs-Komplettbearbeitung von zwei Lenkrohrgehäusen in einer Aufspannung. |

|

| Bild 2: Twin-Power mit HSK-A100 für die präzise und produktive 4-Achs-Doppelspindelbearbeitung von LKW-Pleuel. |

|

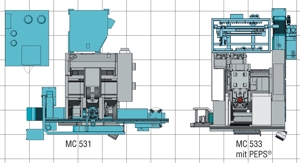

| Bild 3: Twin-Zentrum mit 180°-Schwenktisch für hautpzeitparalleles Be-/Entladen. Hier mit 2 plus 4-Konzept für über 30% Stückkostenvorteil gegenüber der einspindligen Bearbeitung. |

|

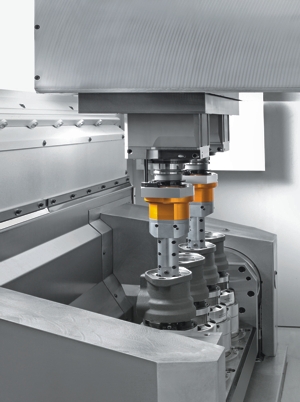

| Bild 4: Der 4-Spindler – hocheffizient und ressourcenfreundlich. Er spart gegenüber Einspindlern bis zu 60% an Energiekosten bei der fast vierfachen Ausbringung pro Stellfläche. |

|

| Bild 5: 40% Platz sparen und mehr Dynamik bei gleicher Motorleistung – mit PEPS®. Die neue 33er-Serie mit integrierter Automation im Flächenvergleich. |

Wussten Sie eigentlich, dass es schon gut 30 Jahre her ist, als Stama das erste Doppelspindel-BAZ auf den Markt gebracht hat? Sie hat damit den Grundstein für eine Fertigungstechnologie gelegt, die heute in vielen Industrien weltweit im Einsatz ist und gerade aus der Automobilindustrie und deren Zulieferer gar nicht mehr wegzudenken ist. Wenn z. B. ein Automobilzulieferer mit vier Stama-Twin-Zentren eine Tagesproduktion von 8000 Achsträgern erzielt und so 2000 Autoachsen ausrüstet, ist das beeindruckend, was die Produktivität betrifft. Solch ein Ergebnis mit einem Standard-Zentrum auch in der geforderten Präzision und Taktzeit bei einer hohen Verfügbarkeit zu erreichen, ist ohne Übertreibung eine Spitzenleistung. Die mitentscheidende Voraussetzung dafür ist die Tatsache, dass alle vertikalen Bearbeitungszentren bei Stama als Twin-Zentren entwicklet werden. Eine Stama-Twin wird also nach dem Buttom-Down-Prinzip gebaut: ein einspindliges BAZ entsteht durch das „Weglassen“ der zweiten Spindel. Damit besitzt die Twin von Haus aus immer eine hohe Grundstabilität und Maschinensteifigkeit, sodass sie für (fast) alle Anwendungen und Anforderungen die entscheidenden Kriterien an Präzision und Werkstückqualität erfüllt. Die Mehrspindelbearbeitung ist zweifelsohne eine etablierte Größe in der Metallbearbeitung. Und die Entwicklung geht rasant voran.

Noch mehr Anwendungsbereiche durch individualisierte Twin-Typen

Mit der Twin-Technologie sind die Attribute hochproduktiv und flexibel keine unvereinbaren Gegensätze – und weltweit dürfte es keinen zweiten Hersteller von Werkzeugmaschinen geben, der so viel Erfahrung mit der doppelspindligen Bearbeitung besitzt. Dazu zählt auch das Stama-Engineering, das für gut 90% aller gelieferten Zentren die Turnkey-Lösung für den Kunden entwickelt und umsetzt. So entstehen branchenspezifische Lösungen, die mit den entsprechenden Anpassungen für weitere Branchen innovative und wirtschaftliche Twin-Fertigungslösungen entstehen lassen. Ein Beispiel: Mit den früher angebotenen Spindelabständen von 266, 320 und 400 mm konnte ein Stama-Kunde Werkstücke bis maximal 400 mm Kubus fertigen; für größere Werkstücke musste er in Sondermaschinen investieren. Also entwickelte Stama in Zusammenarbeit mit ihren fünf eigenen Konstruktionsabteilungen ein Twin-Bearbeitungszentrum für große Werkstücke und seit 2006 ist der 600er-Spindelabstand erfolgreich im Programm. Dieser große Abstand hat sich als optimal erwiesen z. B. Gehäusedeckel für Motoren, Lenkrohrsäulen, Ölwannen etc. mit einer 4- bzw. 5-achsigen Komplettbearbeitung von zwei Werkstücken in einer Aufspannung wirtschaftlich und in der geforderten Präzision zu realisieren. Ab 2012 wird die neue 600er-Variante für die Schwerzerspanung mit HSK-A100 für beispielsweise Guss-Schwenklager und Getriebegehäuse an die ersten Kunden ausgeliefert.

Twin und PEPS® – noch mehr Effizienz bei Platz und Energie

Ein Twin-Zentrum verdient alleine durch seine Ausbringung das Prädikat hochproduktiv. Wendet man zusätzlich das 2 plus 4-Konzept an (zwei Spindeln und vier gespannte Werkstücke), erzielt man einen garantierten Stückkostenvorteil von über 30%. So analysiert von der WZL Aachen. Aber es gibt immer Raum für Weiterentwicklungen. Mit der Entstehung der 33er-Twin-Serie nach dem PEPS®-Prinzip (Performance Efficiency Per Square Meter) hat Stama eine Reduzierung der Stellfläche von 40% erzielt. Ein weiteres Plus in Sachen Energieeffizienz ist eine erhöhte Dynamik bei gleicher Motorleistung. Beides, die reduzierte Stellfläche und die Energieeinsparung, sind heute ein großer Vorteil für den Anwender: Zum einen muss er bei begrenzter Verfügbarkeit von Produktionsfläche nicht in neue Flächen investieren, um seine Kapazitäten zu steigern. Zum anderen reduziert er mit der neuen Generation der 33er-Serie merklich den Energiebedarf. Der fällt zwar heute bei der Gesamtkostenbetrachtung noch nicht so ins Gewicht – aber man kann sicher sein, dass Energiekosten in Zukunft ein wichtiges Thema sein werden.

Der 4-Spindler – Produktivitätsschub hoch zwei

Stama hat die Aufgabengebiete und Anwendungsbereiche ihrer Twin-Zentren branchenspezifisch analysiert und festgestellt, dass die zunehmende Individualisierung der Werkstücke die Anzahl der wirtschaftlichen und flexiblen Twin- und Twin2-Anwendungen gesteigert hat. Flexibilität ist hier das ausschlaggebende Argument. Es gibt kaum eine Branche, in der eine Stama-Twin-Lösung den Lösungen mit Sondermaschinen, Transfermaschinen oder einspindlige Maschinen wirtschaftlich nicht überlegen war. Dabei helfen unter anderem die technischen Verbesserungen wie beispielsweise die im Hause Stama entwickelte und hergestellte Torque-Technologie für die hochdynamische 4- und 5-Achs-(Komplett-)Bearbeitung mit zwei bzw. vier Spindeln. Aktuell liegt der Anteil der 4-Spindler zwischen 5–8% aller ausgelieferten Twin-Zentren – Tendenz steigend. Denn versierte Twin-User sehen als größten Vorteil eine weitere Verdopplung der Produktivität pro Stellfläche bei gleichbleibend hoher (Umrüst-)Flexibilität. Sicherlich ist die Umstellung von Twin auf Twin-Quadrat nicht für alle Teilespektren möglich; aber praxisorientierte innovative Weiterentwicklungen gehörten schon immer zu den großen Stärken Stamas.

Stama wurde dieses Jahr mit dem TOP 100 Gütesiegel ausgezeichnet und gehört damit zu den 100 innovativsten Unternehmen im deutschen Mittelstand. Auf der AMB 2012 zeigen die Schlierbacher anhand ausgesuchter Twin-Prozesslösungen die große Bandbreite ihres Könnens. Ein Highlight ist die doppelspindlige Fräs-Dreh-Bearbeitung auf einem MC 833/MT-TWIN. Im Zeichen der Bluecompetence-Initiative des VDW/VDMA präsentiert sich das Unternehmen zusätzlich mit einer Sonderschau zum Thema „Energieeffizienz in der Metallbearbeitung“: Stama ist eine Station auf dem vom Wirtschaftsministerium Baden-Württemberg organisierten Rundgang, der am Donnerstag, 20. September, jeweils um 09:30 und um 13:00 Uhr startet.

Kontakt: