Es werden spezielle „Tannenbaumnutfräser“ auf der neuen Hermle C 60 U MT dynamic – die als Mill/Turn Variante erstmalig auf der EMO zu sehen sein wird, eingesetzt, um Beschaufelungsnuten an einem „Fan Disk Ø 900 mm“ herzustellen.

Durch das Maschinenkonzept der C 60 U MT dynamic, ausgelegt mit einem NC-Schwenkrundtisch mit Torqueantrieb mit welchem Werkstücke bis 1,5 t auf 450 1/min beschleunigt werden, und gleichzeitig um +/- 130° bei bis zu 15 1/min geschwenkt werden können, steht eine komplexe Bearbeitungsvielfalt zur Verfügung. Diese kombiniert mit dem patentierten trochoidalen Fräsverfahren von Iruba, birgt ganz neue Möglichkeiten und vor allen Dingen enormes Einsparpotential bei der Herstellung von „FanDisks“. Zum einen kann in einer Aufspannung die Drehkontur des „FanDisk“ aus dem Vollen gedreht werden und zum anderen mit dem neuartigen Fräsverfahren die Beschaufelungsnuten direkt angebracht werden.

Das trochoidale Fräsverfahren

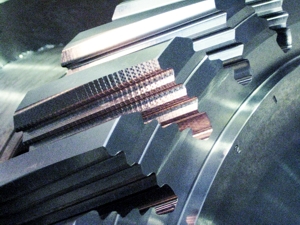

Bei dem trochoidalen Fräsverfahren wird nur mit einer definierten Teilumschlingung gefräst, denn der Fräser taucht nicht ins volle Material ein, sondern führt beim Fräsen programmgesteuert eine trochoidale Kurvenbewegung aus und ist somit immer nur einseitig mit dem Werkstück in Kontakt. Dadurch wird die Nut geöffnet und gleichzeitig mit der geforderten „Tannenbaum-Geometrie“ durch den Spezial – Formfräser versehen. Vor allen Dingen wird durch dieses Verfahren der Iruba GbR, auch eine sehr hohe Prozesssicherheit erreicht. Der dafür speziell ausgelegte „Tannenbaumfräser“ zum Schlichten erreicht durch das konturparallele Aufmaß, welches die Schruppfräser erzeugten, sowie angepasster Werkzeugausführung, enorme Standzeiten und eine sehr hohe Oberflächengüte sowohl im Gleichlauf – wie auch im Gegenlauf -Fräsverfahren.

Die Vorteile zusammengefasst:

Die Vorteile zusammengefasst:

– Klassisches Vorfräsen entfällt

– Erhöhung der Prozesssicherheit

– Kostengünstige Alternative zum Räumen

– Anpassung an unterschiedlichste Werkstoffe

– Unterschiedlichste Bauteilegrößen realisierbar

– „Knopf-Druck“ Technologie Konzept

– „Turn Key“ Projekte

– Mit nachgeschliffenen Fräsern wird eine gleich große Nut erzeugt

Zu sehen auf dem Hermle Messestand C 36 in der Halle 12.

Kontakt: