In der Schwerindustrie sind besondere Wendeplatten gefragt: Sie müssen für überdurchschnittliche Spantiefen bei hohen Standzeiten geeignet sein. Genau diese Eigenschaft bietet Walter mit der neuen Geometrieform NRR in Verbindung mit Tiger•tec®-Schneidstoffen.

Die neue Geometrie NRR ist bezüglich Spanquerschnitt noch über der bereits bekannten NRF angesiedelt, sie wurde für schwerste Schruppbearbeitungen mit Spantiefen bis 20mm und Vorschüben bis 1.6mm konzipiert. Mit beiden Typen hat Walter nun ein High-Performance-Duo für das Schruppen auf antriebsstarken Drehmaschinen im Programm. „Wir sind gerade dabei, ein Paket für Anwendungen in der Schwerindustrie zu schnüren, die Geometrien NRF und NRR sind wichtige Bausteine für diesen Bereich “, erklärt Gerd Kußmaul, Poduktmanager für Drehbearbeitungen bei Walter.

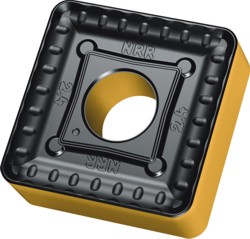

Die Bezeichnung NRR steht für eine maximale Stabilität. Ein einseitiges Wendeplatten-Design ist daher obligatorisch. Abgesetzte Schutzfasen machen die gerade ausgeführten Schneidkanten besonders widerstandsfähig. Das auffallendste Kennzeichen sind jedoch die leicht erhöhten Spangleiter hinter den Schneidkanten. Diese bewirken eine Abhebung bzw. bessere Umlenkung/Einschnürung des Spans und sorgen damit für eine reduzierte Reibung. Der Effekt: Die Zerspanungstemperatur hält sich in Grenzen und die Standzeiten erhöhen sich.

Die Bezeichnung NRR steht für eine maximale Stabilität. Ein einseitiges Wendeplatten-Design ist daher obligatorisch. Abgesetzte Schutzfasen machen die gerade ausgeführten Schneidkanten besonders widerstandsfähig. Das auffallendste Kennzeichen sind jedoch die leicht erhöhten Spangleiter hinter den Schneidkanten. Diese bewirken eine Abhebung bzw. bessere Umlenkung/Einschnürung des Spans und sorgen damit für eine reduzierte Reibung. Der Effekt: Die Zerspanungstemperatur hält sich in Grenzen und die Standzeiten erhöhen sich.

Um vielfältige Anpassungsmöglichkeiten bieten zu können, sind die NRR-Wendeplatten in den Grundformen C, S und T sowie in vier Tiger•tec®-Schneidstoffen verfügbar. Die Sorten WPP10, WPP20 und WPP30 decken den Bereich der Stahlbearbeitung ab, die Sorte WAK30 die Gussbearbeitung. Die Qualität WAK30 besticht durch eine extreme Zähigkeit und ist vergleichbar mit einer ISO P40-Wendeplatte. Aus diesem Grund eignet sich der Schneidstoff in der Nebenanwendung auch für schwierige Stahlbearbeitungen. In einem ersten Praxistest kamen WAK30-Wendeplatten mit NRR-Geometrie beim Drehen von 6m langen Rotorwellen aus 42CrMoV4 zum Einsatz. Die Spantiefen pendelten im Bereich 8 bis 20mm. Der Anwender profitierte von einer Standzeitverbesserung um 50%. Insgesamt wurde pro Schneidkante mit der Walter NRR Geometrie eine Standzeit von 2:05 Stunden erzielt – und das über Schnittunterbrechungen hinweg.

Die Geometrie NRR ist überall dort erste Wahl, wo schwere Drehteile bearbeitet werden – beispielsweise bei Generatorwellen in der Energietechnik oder bei Schiffswellen und Eisenbahnrädern. Eine weitere typische Anwendung ist die Rohbearbeitung von Großdrehteilen in Schmiedewerken und Gießereien. Über die bekannten Schwierigkeiten wie wechselnde Spantiefen aufgrund von Unrundheit, Guss- und Schmiedekrusten drehen die Tiger•tec®-Schneidstoffe mühelos hinweg.

Walter Deutschland GmbH

Eschborner Landstraße 112

60489 Frankfurt

Tel: +49-69-78902-100

Fax: +49-69-78902-234

E-Mail: service.de@walter-tools.com