Bei Kurbelwellen für Last- und Personenkraftwagen muss nicht nur die äußere Geometrie nach Lage, Maß und Form exakt gefertigt sein. Auch die Herstellung der Öllöcher in Hub- und Mittellagern ist Präzisionsarbeit. Über diese Öllöcher wird die Kontaktstelle Pleuel/Kurbelwelle mit Schmierstoff versorgt. Sie verlaufen im rechten Winkel zur Symmetrieachse der Welle wie auch schräg und sind untereinander verbunden. Nur bei präzisem Ein- und Austritt kann effizient geschmiert werden. Die Herstellung ist daher gleich mehrfach anspruchsvoll: Öllöcher hochgenau zu bohren und nach Zeichnung anzufasen, ist ein entscheidender Prozessschritt. Treten dabei Fehler auf, wird aus dem bereits hochgradig bearbeiteten Werkstück teurer Schrott. Meist werden die Öllöcher in weiche Kurbelwellen gebohrt. Das heißt, dass das Bohren vor dem Härten erfolgt. Da die Öllöcher in sehr spitzen Winkeln in die Kurbelwellen eingebracht werden, ergibt sich an der Bohrungskante ein sehr dünner Materialüberstand. Werden schließlich die Hub- und Mittellager nach dem Bohren gehärtet, kühlt der Stahl an dieser Stelle zu schnell ab und wird dadurch stark porös. Beim Betrieb der Kurbelwelle können sich aus der porösen Stelle kleine Teile brechen, die die Lauffähigkeit der Lager beeinträchtigen, ja sogar einen Motorschaden hervorrufen können. Zudem können sich durch den Härteprozess bei Kurbelwellen mit Öllöchern an den Schnittpunkten Härterisse ergeben. Dies kann bei sehr hohen Beanspruchungen der Kurbelwelle zum Bruch führen. Um diese Fehlerquellen von Anfang an zu verhindern, wurde von EMAG ein Verfahren entwickelt, mit dem in gehärtete Kurbelwellen Öllochbohrungen gebohrt werden können.

Bei Kurbelwellen für Last- und Personenkraftwagen muss nicht nur die äußere Geometrie nach Lage, Maß und Form exakt gefertigt sein. Auch die Herstellung der Öllöcher in Hub- und Mittellagern ist Präzisionsarbeit. Über diese Öllöcher wird die Kontaktstelle Pleuel/Kurbelwelle mit Schmierstoff versorgt. Sie verlaufen im rechten Winkel zur Symmetrieachse der Welle wie auch schräg und sind untereinander verbunden. Nur bei präzisem Ein- und Austritt kann effizient geschmiert werden. Die Herstellung ist daher gleich mehrfach anspruchsvoll: Öllöcher hochgenau zu bohren und nach Zeichnung anzufasen, ist ein entscheidender Prozessschritt. Treten dabei Fehler auf, wird aus dem bereits hochgradig bearbeiteten Werkstück teurer Schrott. Meist werden die Öllöcher in weiche Kurbelwellen gebohrt. Das heißt, dass das Bohren vor dem Härten erfolgt. Da die Öllöcher in sehr spitzen Winkeln in die Kurbelwellen eingebracht werden, ergibt sich an der Bohrungskante ein sehr dünner Materialüberstand. Werden schließlich die Hub- und Mittellager nach dem Bohren gehärtet, kühlt der Stahl an dieser Stelle zu schnell ab und wird dadurch stark porös. Beim Betrieb der Kurbelwelle können sich aus der porösen Stelle kleine Teile brechen, die die Lauffähigkeit der Lager beeinträchtigen, ja sogar einen Motorschaden hervorrufen können. Zudem können sich durch den Härteprozess bei Kurbelwellen mit Öllöchern an den Schnittpunkten Härterisse ergeben. Dies kann bei sehr hohen Beanspruchungen der Kurbelwelle zum Bruch führen. Um diese Fehlerquellen von Anfang an zu verhindern, wurde von EMAG ein Verfahren entwickelt, mit dem in gehärtete Kurbelwellen Öllochbohrungen gebohrt werden können.

Der Vorteil: Die Kurbelwelle kann vor dem Bohren gehärtet werden.

Erst nach der Wärmebehandlung erfolgt das Bohren der Ölkanäle.

Damit wird Härterissen und Ausbrüchen sicher vorgebeugt.

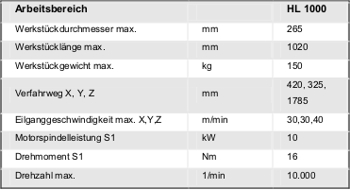

Die HL 1000-Maschinen fertigen Kurbelwellen bis 1020 mm Länge und 265 mm Durchmesser. Bei Bohrdurchmessern zwischen 4 und 8 mm und unter Einsatz von Minimalmengenschmierung werden mit der HL 1000 dabei Standwege erreicht, die erheblich über dem bislang Üblichen liegen. Abschließend werden alle Bearbeitungsergebnisse – auch bei bis zu 150 kg massigen LKW-Kurbelwellen – noch im gespannten Zustand geprüft und in der Steuerung festgehalten.

Die HL 1000

Die HL 1000

Der Maschinengrundkörper besteht aus Mineralit (Reaktionsharzbeton) und bietet höchste thermische Stabilität sowie hervorragende Dämpfungseigenschaften. (Mineralit hat z.B. ein 6- bis 8-fach besseres Dämpfungsverhalten als Grauguss). Auf der Grundkörperoberseite, außerhalb des Bearbeitungsraumes, befinden sich zwei vorgespannte Linear-Rollenführungen für den Kreuzschlitten. Diese gewährleisten höchste Genauigkeit und hohe dynamische Steifigkeit in allen Geschwindigkeitsbereichen.

Die Kreuzschlitteneinheit ist mit zwei Achsen ausgestattet (X vertikal und Z horizontal). Die Achsantriebe erfolgen jeweils über eine vorgespannte Kugelumlaufspindel und einen wartungsfreien Servo-Drehstrommotor mit eingebautem hochauflösenden Absolutgeber (rotatives Messsystem). Querschlitten und Schwenkachse (Y quer und B rotativ) ermöglichen flexibles Öllochbohren in variablen Winkelpositionen. Hohe Eilganggeschwindigkeiten von bis zu 40 m/min ermöglichen kurze Nebenzeiten beim Werkzeugwechsel, Be- und Entladen sowie beim Positionieren. Den Antrieb der B-Achse übernimmt ein hochdynamischer NC-gesteuerter Torquemotor. Ein direktes Messsystem mit hoher Auflösung garantiert hohe Genauigkeiten in der Winkelpositionierung. Das Scheibenmagazin mit 12 Werkzeugplätzen wird mit HSK-A 50 Werkzeugen ausgestattet.

Der Werkzeugwechsel erfolgt über das Pick-up-Prinzip mit der Motorspindel. Dabei ist das Magazin immer außerhalb des Bearbeitungsraums gegen Verunreinigungen geschützt. Durch die hochdynamische und kompakte Konstruktion wird eine kurze Werkzeugwechselzeit erreicht.

Technische Daten der HL 1000

Technische Daten der HL 1000

Bild 1: Die HL 1000-Maschinen fertigen Kurbelwellen bis 1020 mm Länge und 265 mm Durchmesser. Bei Bohrdurchmessern zwischen 4 und 8 mm und unter Einsatz von Minimalmengenschmierung werden mit der HL 1000 dabei Standwege erreicht, die erheblich über dem bislang Üblichen liegen.

Bild 2: Bohren von Ölkanälen mit der HL 1000. Über diese Öllöcher wird die Kontaktstelle Pleuel/Kurbelwelle mit Schmierstoff versorgt. Sie verlaufen im rechten Winkel zur Symmetrieachse der Welle wie auch schräg und sind untereinander verbunden. Nur bei präzisem Ein- und Austritt kann effizient geschmiert werden.

Anmerkungen:

Kontakt:

EMAG Gruppen-Vertriebs- und Service GmbH

Mail: ohagenlocher@emag.com