Für Zulieferer der Automobilindustrie, die zuverlässige, robuste und hochproduktive Bearbeitungszentren benötigen, ist SW eine erste Adresse. Allerdings vermissten bisher viele Fertigungsbetriebe im Programm von SW eine geeignete Maschine für Bauteile mit einer Kantenlänge von über 600 mm. Darauf hat SW jetzt die passende Antwort: Die BA W06-2W. Zur AMB 2008 in Stuttgart wird ihr Geheimnis erstmals gelüftet.

Automotive-Zulieferer benötigen hohe Produktivität gepaart mit Zuverlässigkeit und stabilen Prozessen. Das alles bekommen sie bei SW. Bisher gab es allerdings mehrspindlige Bearbeitungszentren nur für kleinere und mittlere Bauteile. Für größere Werkstücke, beispielsweise Kupplungs- und Getriebegehäuse oder Ölwannen, musste man auf einspindlige Maschinen zurückgreifen.

Automotive-Zulieferer benötigen hohe Produktivität gepaart mit Zuverlässigkeit und stabilen Prozessen. Das alles bekommen sie bei SW. Bisher gab es allerdings mehrspindlige Bearbeitungszentren nur für kleinere und mittlere Bauteile. Für größere Werkstücke, beispielsweise Kupplungs- und Getriebegehäuse oder Ölwannen, musste man auf einspindlige Maschinen zurückgreifen.

Das alles ändert sich mit der AMB 2008 in Stuttgart. Hier präsentiert der Hersteller aus Waldmössingen sein jüngstes Kind, den horizontalen Zweispindler BA W06-2W. Trotz der engen Verbindung zu den bisherigen Zweispindlern der Baureihe BA W06 entstand ein innovatives Konzept. Angepeilt wird der Bereich großer Leichtmetall-Werkstücke in mittleren Serien. Damit geht SW weiter auf dem Weg zum Lieferant eines kompletten Spektrums hochproduktiver Maschinen für Werkstücke von 50 x 50 x 50 mm bis hin zu 600 x 500 x 400 mm. Für Fertigungsbetriebe bedeutet das, sämtliche benötigten Maschinen für kubische Leichtmetall-Bauteile aus einem Haus bekommen zu können. Sowohl bei der Einarbeitung und Schulung des Personals als auch bei Ersatzteilelogistik und Service spart dies Zeit und Geld. Zudem erleichtert es die Kommunikation zwischen Kunden und Maschinenhersteller. Man spricht beim gesamten Maschinenpark mit nur einem Partner.

Bewährtes beibehalten

Mit der BA W06-2W runden die Spezialisten von SW ihre Produktpalette nach oben hin ab. Trotz großem Arbeitsraum wollten sie keine wesentlich größere Maschine, die sich an einem Stück transportieren lässt. Weiter sollte von Anfang an die sprichwörtliche Zuverlässigkeit, Robustheit und Steifigkeit der SW Maschinen gegeben sein. Was lag da näher, als auf bewährte Komponenten zurückzugreifen und nur die für den Arbeitsraum entscheidenden Baugruppen neu zu gestalten. So übernimmt die BA W06-2W von ihren Schwestern der Reihe BA W06 den Monoblock, das Gantry, den Spindelkasten mit zwei horizontalen Synchronmotor-Spindeln, die Linearantriebstechnik sowie das Werkzeugmagazin. Das schafft in mehrfacher Hinsicht Vorteile. Durch etliche Gleichteile konnten die Herstellkosten gesenkt werden. Davon profitieren die Kunden: So ist die BA W06-2W nicht teurer als die schon bekannten Typen. Damit erhalten sie eine hochproduktive Maschine für große Werkstücke zu einem wirtschaftlich sinnvollen Invest. Sie können sich auf die Zuverlässigkeit und die Prozesssicherheit der bewährten Komponenten vollauf verlassen. Auch der Platzbedarf für die neue Maschine bleibt gleich, gemessen an den bisherigen BA W06-22 für kleinere Werkstücke.

Innovative Konstruktion für größeren Arbeitsraum

Herausragendes Merkmal der BA W06-2W ist die im Arbeitsraum vor den beiden Spindeln angeordnete horizontale W-Achse. Sie trägt eine Rundachse mit einem horizontalen Spannbalken. Dieser nimmt die Vorrichtungen für die beiden Werkstücke auf, wahlweise direkt oder auf zwei zusätzlichen Rundachsen (fünfte Achse). Letztere ermöglichen, Bauteile an fünf Seiten in einer Aufspannung fertig zu bearbeiten.

Durch den Verzicht auf den bisherigen Schwenkbalken, der das hauptzeitparallele Be- und Entladen ermöglicht, ergibt sich ein wesentlich größerer Flugkreis zum Schwenken der Werkstücke. Dabei bleiben die vorteilhaften, bewährten Prinzipien der horizontalen Maschinen von SW erhalten. Die Werkstücke werden hängend bearbeitet. Die Späne fallen nach unten und transportieren die Wärme sofort aus dem Bereich der Bauteile. Spänenester und damit Wärmeanhäufungen können so erst gar nicht entstehen. Vor allem bei der Volumenzerspanung in Leichtmetall ist dies äußerst vorteilhaft. Zusätzlichen Nutzen bringt der um 225 mm vergrößerte Arbeitsweg der W-Achse in Z-Richtung. So können auch tiefe Bohrungen bis 550mm auf der BA W06-2W ohne Umspannen in einem Arbeitszyklus gefertigt werden. Das kürzt vor allem bei Bauteilen wie Getriebegehäusen die Durchlaufzeiten erheblich und schafft höhere Produktivität.

Nach oben und unten offen

Nach oben und unten offen

Zum Be- und Entladen fährt die W-Achse in eine vordere Position. Dort schwenkt die Rundachse den Spannbalken mit den Werkstücken wahlweise nach oben oder nach unten. Die Schottwand, die den Arbeitsraum gegen den Beladeraum abgrenzt, wird dabei auf der W-Achse mitgeführt. Sie benötigt also keine zusätzliche wartungs- und fehleranfällige Mechanik und Antriebe. Werkstücke können auch von oben mit einem Portal be- und entladen werden. Dabei fährt der Portalgreifer bis an den Spannbalken mit den Spannvorrichtungen heran.

Wahlweise können die Bauteile auch von unten von einem Transportband aufgenommen und dort wieder abgelegt werden. Dazu verfügt die Maschine über eine Hubeinrichtung. Vorteil dieser Art zu be- und entladen ist vor allem der einfache Aufbau der Transporteinrichtung. Man kommt ohne spezielle Paletten und Spanntürme aus. Lediglich auf dem Spannbalken in der Maschine befinden sich werkstückspezifische Spannvorrichtungen. Auf dem Transportband beziehungsweise auf Abstellplätzen im Arbeitsbereich des Portals kann man universelle Werkstückablagen verwenden. Das minimiert die Kosten und den Rüstaufwand. Besonders günstig wirkt sich das bei einer Anordnung von zwei oder mehr verketteten Bearbeitungszentren BA W06-2W aus. Anders als bei herkömmlichen Verkettungen mit Palettenbahnhof und speziellen Werkstückpaletten kann man hier sehr viel kostengünstiger mit einfachen Rollenbahnen oder Transportbändern automatisieren und verketten. Auch Kombinationen mit Portal und Transportband sind denkbar. So kann das Band die Rohteile zuführen und Fertigteile abführen, während das Portal die Werkstücke nach der Bearbeitung in der ersten Aufspannung wendet und in die zweite Aufspannung einlegt.

Werkstückwechselzeiten bei langen Hauptzeiten unbedeutend für die Ausbringung

Gegenüber den anderen Bearbeitungszentren der Reihe BA W06 summiert sich bei der Anordnung mit W-Achse die Wechselzeit mit der Bearbeitungszeit zur Taktzeit. Bei großen Bauteilen betragen die Bearbeitungszeiten allerdings mehrere Minuten. Beispielsweise das Bohren, Senken, Plan- und Taschenfräsen bei typischen Pkw-Getriebegehäusen aus Leichtmetall dauert etwa zwölf Minuten. An der gesamten Taktzeit und damit an der Produktivität ändert die sich anschließende sehr kurze Wechselzeit kaum. Vor allem bei mittleren Losgrößen von einigen zehntausend Bauteilen jährlich zeigt ein Vergleich mit hauptzeitparallel be- und entladenen Maschinen, dass die Produktivität der BA W06-2W kaum mehr abweicht. Deshalb fügt sich das neue Bearbeitungszentrum nahtlos in das Gesamtkonzept von SW. Lohnfertiger und Automotive-Zulieferer erhalten hochproduktive Bearbeitungszentren zum wirtschaftlichen, bedienerarmen Fertigen in mittleren Serien.

Auf hohe Dynamik optimiert

Um bei langen Verfahrwegen die unproduktiven Zeiten zu minimieren, hat SW die BA W06-2W mit moderner Antriebstechnik ausgerüstet. Sie verfügt über Linearmotoren in den drei Hauptachsen. Diese sind im Regelkreis auf hohe Beschleunigungen und auf Ruckwerte von über 1000 m/s³ ausgelegt. Damit können die Vorschubachsen die angestrebten hohen Geschwindigkeiten bis 100 m/min tatsächlich erreichen. So benötigt die Maschine beispielsweise zum Positionieren in der X- und Y-Achse bei 400 mm Verfahrweg nur 0,45 s. Zum Werkzeugwechsel fahren alle drei Linearachsen zum oben angeordneten Werkzeugmagazin. Wegen der hohen Beschleunigung und Geschwindigkeit ist die Span-zu-Spanzeit im Mittel nur 2,75 s.

Für schwierige Werkstücke bestens präpariert

Für schwierige Werkstücke bestens präpariert

Für schwierige, auch labile, dünnwandige Werkstücke aus Leichtmetall ist die BA W06-2W mit ihren Spannmöglichkeiten bestens gerüstet. Zum Ansteuern hydraulischer Spannvorichtungen stehen zehn Spuren in der Rundachse mit Spannbalken zur Verfügung. Selbst beim Anbau der beiden zusätzlichen Rundachsen auf dem Spannbalken als fünfte Achse sind davon noch sieben frei verfügbar. So können auch komplexe Vorrichtungen gezielt angesteuert werden. Gegenüber einer Anordnung mit klassischen Wechselpaletten bietet die

BA W06-2W einen zusätzlichen Vorteil. Während des gesamten Arbeitszyklus bleiben die Spannvorrichtungen unterbrechungsfrei mit der Hydraulik verbunden. So kann der Spanndruck ohne Verzögerung auf die jeweilige Bearbeitung und die Stabilität der Werkstücke angepasst werden.

Mit der BA W06-2W fügt SW seinem umfassenden Programm an hochproduktiven Bearbeitungszentren einen weiteren Baustein hinzu. Er basiert auf bewährten, robusten Komponenten. Für einen auf 800 mm erweiterten Schwenkkreis zum Bearbeiten größerer Bauteile haben die Spezialisten bei SW innovative Elemente integriert.

Damit erschließt der Hersteller ein neues Segment in der Serienfertigung bei Automotive-Zulieferern und Lohnfertigern. Kunden profitieren von der idealen Kombination aus Zuverlässigkeit einerseits und Erweiterung des Werkstückspektrums andererseits. Sie können nunmehr nahezu ihr gesamtes Bauteilespektrum auf Maschinen des gleichen Herstellers fertigen.

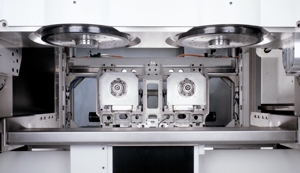

Bild 1: Mehr drin: Die BA W06-2W schafft einen etwa 20 Prozent größeren Arbeitsbereich bei gleicher Maschinengröße der bewährten Baureihe BA W06.

Bild 2: Wahlfreiheit: Be- und Entladen lässt sich das Bearbeitungszentrum von oben mit Ladeportal oder von unten mit einer Doppel-Hubstation von Paletten einer Förderstrecke.

Bild 3: Fünf Achsen integrierbar: Auf dem Spannbalken finden wahlweise Vorrichtungen oder zusätzlich direkt angetriebene Rundachsen Platz.

Kontakt:

Schwäbische Werkzeugmaschinen GmbH

Mail: communications@emag.com