Quer durch alle Branchen setzen Unternehmen verstärkt Verbundmaterialien wie glas- sowie kohlefaserverstärkte Kunststoffe (GFK/CFK) oder Leichtmetalle wie Aluminium, Titan und Magnesium ein. Vor allem Flugzeug- und Automobilhersteller nutzen die leichten Werkstoffe, um Konstruktionen zu entwickeln, die gleichermaßen leistungsfähig wie umweltschonend sind. Der Anteil an Verbundwerkstoffen in modernen Flugzeugen beträgt bis zu 50 Prozent – Tendenz steigend. Innerhalb der LMT hat sich das Unternehmen Onsrud auf die Bearbeitung von Verbundwerkstoffen spezialisiert. Seit Anfang 2008 vertreibt LMT ausgewählte Zerspanwerkzeuge aus dem Programm von Onsrud in Deutschland direkt.

Quer durch alle Branchen setzen Unternehmen verstärkt Verbundmaterialien wie glas- sowie kohlefaserverstärkte Kunststoffe (GFK/CFK) oder Leichtmetalle wie Aluminium, Titan und Magnesium ein. Vor allem Flugzeug- und Automobilhersteller nutzen die leichten Werkstoffe, um Konstruktionen zu entwickeln, die gleichermaßen leistungsfähig wie umweltschonend sind. Der Anteil an Verbundwerkstoffen in modernen Flugzeugen beträgt bis zu 50 Prozent – Tendenz steigend. Innerhalb der LMT hat sich das Unternehmen Onsrud auf die Bearbeitung von Verbundwerkstoffen spezialisiert. Seit Anfang 2008 vertreibt LMT ausgewählte Zerspanwerkzeuge aus dem Programm von Onsrud in Deutschland direkt.

Onsrud mit Hauptsitz in Libertyville, Illinois, wurde 1920 gegründet und ist seit 1999 Teil der Leitz Metalworking Technology Group. Mit Kunden wie Lockheed Martin, Boeing und Bell Helicopter gehört Onsrud seit langem zu den führenden Zulieferern von Präzisionswerkzeugen für die Luft- und Raumfahrtindustrie in den USA.

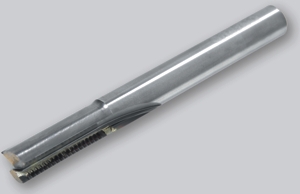

Bild: SERF-Schaftfräser von Onsrud

Komplettes Fräsprogramm

Aus dem umfangreichen Werkzeugprogramm des Unternehmens hat LMT rund 30 verschiedene Zerspanwerkzeuge in insgesamt mehr als 200 Varianten ausgewählt. Dieses Programm ist direkt ab Lager lieferbar und umfasst VHM- und HSS-Schaftfräser, Oberfräser und Bohrer sowie Werkzeuge für die Bearbeitung von Wabenmaterial. Highlights des Produktprogramms sind insbesondere die Entgratfäser der „Tuff Core“-Reihe und eine neue Bohrergeneration zur Bearbeitung von Verbundwerkstoffen sowie die Fräser zur Bearbeitung von Honeycomb-Materialien.

Know-how und Erfahrung sind gefragt

Die höheren Stückzahlen und globale Wertschöpfungsketten verändern auch die Fertigungsprozesse in der Luft- und Raumfahrtbranche. Ähnlich wie in der Automobilindustrie reduzieren die großen Hersteller ihre Fertigungstiefe und verlagern immer mehr Produktionsschritte auf die Zulieferer. Neben leistungsfähigen Produkten sind deshalb vor allem das Know-how und die Erfahrung der Werkzeughersteller gefragt. Je mehr Unternehmen an der Produktion beteiligt sind, umso unterschiedlicher sind deren spezifische Werkzeug-Anforderungen. Das beginnt damit, dass beispielsweise die CFK-Hersteller die Materialien kontinuierlich weiterentwickeln. Dadurch unterscheiden sich die ursprünglich bei der Entwicklung der Bearbeitungslösung verwendeten Werkstoffe von denen, die letztendlich in der Produktion eingesetzt werden. Außerdem gibt es deutliche Unterschiede bei der Maschinenbasis der Anwender. Die Bearbeitungszentren und Werkzeuge müssen dementsprechend für die jeweils zu fertigenden Werkstücke konfiguriert werden. Schließlich spielen für Zulieferer auch die Werkzeugkosten eine entscheidende Rolle. Insbesondere Unternehmen, die nur kleinere Losgrößen fertigen, suchen gezielt nach leistungsfähigen Alternativen zu teuren PKD-Werkzeugen, während bei größeren Herstellern der Bedarf nach einem professionellen Tool-Management wächst. Im Rahmen dieser Entwicklung nutzt LMT Onsrud sein Know-how und seine Erfahrung sowie die Einbindung in die LMT-Gruppe, um Anwender aus allen Bereichen weltweit mit einem umfangreichen Produkt- und Serviceangebot zu unterstützen.

Tuff Core – gratfreie Schnittkanten bei Composites

Wegen ihrer Materialeigenschaften stellen Verbundwerkstoffe besondere Anforderungen an Bearbeitungswerkzeuge. Eine der größten Herausforderungen ist es, glatte, gerade und gratfrei Schnittkanten zu fräsen. Eine entscheidende Rolle spielt dabei unter anderem das Schwingungsverhalten des Materials. Darüber hinaus müssen die Werkzeuge wegen des stark abrasiven Charakters der Werkstoffe optimal gegen Verschleiß geschützt sein. Die neue Reihe der „Tuff Core“-Entgratfäser ist speziell auf diese Anforderungen hin ausgelegt. Die optimierte Schneidenausführung sorgt für glatte und gerade Schnittkanten. Das entscheidende Merkmal ist jedoch der Aufbau des Fräsers aus zwei verschiedenen Hartmetallsubstraten. Der Werkzeugkern („Tuff Core“) ist Dank eines höheren Kobaltanteils sehr zäh und garantiert höchste Präzision auch bei anspruchsvollen Spannungsverhältnissen im Material. Der Fräsermantel dagegen schützt wegen seines hohen Karbidanteils das Werkzeug optimal gegen Verschleiß. Damit ermöglicht das Werkzeug deutlich höhere Vorschubraten bei der CFK-Bearbeitung als konventionelle Fräser. Wegen der verbesserten Qualität der Schnittkanten entfällt eine aufwendige Nachbearbeitung. Die neuen Tuff Core-Fräser sind sowohl für handgeführten Einsatz als auch für Werkzeugmaschinen geeignet.

Verbundwerkstoffe ohne Delamination bohren

Ebenfalls für die Bearbeitung von Verbundwerkstoffen konzipiert ist eine neue Generation Vollhartmetallbohrer von Onsrud. Weil Konstruktionen auf Basis von Verbundstoffen in der Regel vernietet oder verschraubt werden – mit teilweise mehreren 100.000 Nieten bei modernen Flugzeugen – ist Qualität der Bohrungen ein entscheidender Faktor bei der wirtschaftlichen Bearbeitung. Ein zentrales Problem beim Bohren dieser anspruchsvollen Materialien sind Faserablösungen bzw. -überstände an der oberen und untere Deckschicht sowie zwischen den inneren Schichten. Die neuentwickelten Vollhartmetallbohrer von Onsrud helfen Anwendern durch eine spezielle parabolische Spannutgeometrie, Verbundwerkstoffe ohne Faserablösungen zu bohren. Diese sorgt für einen verbesserten Spanabfluß. Der große Stegdurchmesser des Bohrers verbessert die Stabilität und die nanokristalline Diamantbeschichtung garantiert exzellenten Verschleißschutz sowie geringe Reibung.

Schneidengeometrie garantiert höchste Qualität beim Schruppen und Schlichten

Schutz vor Delamination ist auch beim Fräsen von Verbundwerkstoffen gefragt. Durch den mehrlagigen Aufbau des Materials müssen Werkzeuge so konstruiert sein, dass sich bei der mechanischen Bearbeitung keine Fasern ablösen und die Temperaturbelastung des als Klebstoff verwendeten Harzes möglichst gering bleibt. Speziell für das Schruppen und Schlichten von glas- und kohlefaserverstärkten Verbundwerkstoffen hat LMT Onsrud deshalb im Jahr 2005 die Produktreihe der SERF-Schaftfräser entwickelt. SERF steht für Sinusoidal Edge Rougher Finisher. Die spezielle Schneidengeometrie dieser PKD-Fräser sorgt für einen optimalen Schnitt und reduziert die mechanischen Belastungen von Material und Werkzeug.

Spezialwerkzeuge für Honeycomb-Materialien

Honeycomb- oder Wabenmaterialien kommen vor allem im Flugzeugbau zum Einsatz. Sie erhalten ihre Gebrauchsfestigkeit durch die bienenwabenartige Struktur von Papier, Kunststoff oder Aluminium, die mit dünnen Kunststoff- oder Aluminium-Decklagen versehen sind. Onsrud hat drei aufeinander abgestimmte Werkzeuge für die typische Bearbeitungsfolge von Wabenmaterialien entwickelt. Für die Vorbearbeitung von Taschen ist das Hohlkern-Werkzeug konzipiert. Dieses setzt axiale Bohrungen dicht nebeneinander über die ganze Fläche der Tasche. Anschließend wird das zuvor gelockerte Material mit einem Kreismesser-Werkzeug vom Taschenboden abgetrennt. Im letzten Arbeitsschritt kommt der sogenannte Panel Cutter zum Einsatz. Dieses modular aufgebaute Werkzeug besitzt einen Diamantschneidkopf sowie eine definierte PKD-Schneide mit der Nuten in das Material eingearbeitet werden.

Kontakt