Wer heute als Zulieferer der Flugzeugindustrie punkten will, muss modernste Technologie aufweisen, um bei den aktuellen Strukturänderungen in der Luftfahrt hinsichtlich Wirtschaftlichkeit und Präzision mithalten zu können.

Wer heute als Zulieferer der Flugzeugindustrie punkten will, muss modernste Technologie aufweisen, um bei den aktuellen Strukturänderungen in der Luftfahrt hinsichtlich Wirtschaftlichkeit und Präzision mithalten zu können.

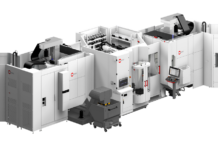

Andreas Podiebrad, Geschäftsführer der Handtmann A-Punkt Automation GmbH geht sogar noch einen Schritt weiter: „Auf Grund des zunehmenden Wettbewerbs durch Billiglohnländer werden in Europa und dieser Branche jedes Jahr enorme Forschritte in der Zerspanleistung gefordert. Da kann es sich kaum noch jemand leisten mit acht bis zehn Jahre alten Maschinen zu arbeiten.“ Um diesen Anforderungen gerecht zu werden, sind natürlich auch die Maschinenhersteller gefordert. So waren beispielsweise bis vor zwei Jahren noch zirka sieben bis acht Liter Zerspanvolumen bei Flugzeugaluminium an der Tagesordnung. Heute und seit der Einführung der HSC-Bearbeitung werden hier über 10 Liter erzielt. Bild 1: HBZ AeroCell

Handtmann erreicht mit dem neu entwickelten und damit ersten horizontalen Bearbeitungszentrum HBZ® AeroCell® sogar 12,8 Liter pro Minute. Das sind 35 kg zerspantes Aluminium in der Minute! Bei vertikalen Bearbeitungszentren stellen diese Spänemengen trotz eines 60-bar-Hochdruckspülsystems ein Problem dar. Horizontale Lösungen bieten hingegen eine deutlich bessere Handhabung, da die Späne einfacher entfernt werden können.

Solch enorme Leistungssteigerungen sind freilich nur mit der entsprechenden Vorarbeit realisierbar. Handtmann hat dazu über zwei Jahre mit Schlüsselkunden eine Marktstudie erstellt, in der die künftigen Anforderungen hinsichtlich Zerspanung, Ergonomie, Handhabung etc. berücksichtigt wurden. Daraus sollte eine Neuentwicklung entstehen, die sich am technisch Machbaren orientiert.

Die Spindel beispielsweise wurde gemeinsam mit der Fischer AG in der Schweiz und der TU Darmstadt entwickelt. Der Schwerpunkt lag dabei darin, das beste Verhältnis zwischen Drehmomentverlauf und Leistungsabgabe zu erzielen, da bei Aluminium durch die relativ niedrigen Schnittkräfte ein geringes Drehmoment bei einer gleichwohl hohen Leistung erforderlich ist.

Die Spindel beispielsweise wurde gemeinsam mit der Fischer AG in der Schweiz und der TU Darmstadt entwickelt. Der Schwerpunkt lag dabei darin, das beste Verhältnis zwischen Drehmomentverlauf und Leistungsabgabe zu erzielen, da bei Aluminium durch die relativ niedrigen Schnittkräfte ein geringes Drehmoment bei einer gleichwohl hohen Leistung erforderlich ist.

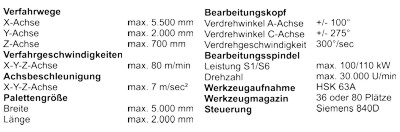

Das Ergebnis ist die derzeit weltweit stärkste Spindel mit 110 kW im S6 Betrieb. Das wiederum bringt hohe dynamisch wirkende Kräfte in die Struktur der Maschine, die gleichzeitig für Beschleunigungen von 7 m/s2, Verfahrgeschwindigkeiten bis 80 m/min und so auch für das entsprechende Achsverhalten ausgelegt sein muss. Dazu Andreas Podiebrad: „Man muss das Rad ja nicht immer wieder neu erfinden. Wichtig dagegen ist, das Mehr an Wirtschaftlichkeit bei einem kalkulierbaren entwicklerischem Risiko zu erreichen. Deshalb haben wir für unser Horizontalbearbeitungszentrum HBZ® Aerocell® unser Gantry-Konzept um 90° gedreht. Das heißt, das Antriebskonzept, der stabile Grundkörper oder die vorgespannten Zahnstangenantriebe mit den zwei bzw. vier Motoren stammen aus unserem bewährten Baukasten“.

Bild 2: Spindelleistung bis 110 kW / 30.000 U/min

In der Summe einzigartig

Untersuchungen, Studien und theoretische Werte sind das Eine. Allein die Praxis bringt die Wahrheit zu Tage. Zumal man sich in Baienfurt ein sehr sportliches Ziel gesetzt hatte: Man wollte mindestens 30 Prozent schneller werden als alles bisher Vergleichbare. Deshalb wurde in Zusammenarbeit mit dem Unternehmen ASCO Deutschland in Gedern, einem international tätigen Zulieferer der Flugzeugindustrie ein Benchmarking durchgeführt.

Ein Bauteil des Airbus A 320 sollte in 200 Minuten gefertigt werden. Inzwischen konnte dieses Ziel um nochmals 50 Minuten unterboten werden. Diese enorme Zeit- und Kosteneinsparung war allerdings allein mit dem Zerspanvolumen von 12,8 Liter/Minute oder der 110 kW Spindel nicht zu erzielen. Einen erheblichen Anteil daran hat das hauptzeitparallele Rüsten. Eine Anforderung hinsichtlich des Rüstens war unter anderem, dass das Beladen in der Waagerechten stattfindet, damit die Bauteile problemlos von oben verschraubt werden können.

Handtmann hat hierfür eine bislang einzigartige Lösung entwickelt: ein integriertes Palettenwechselsystem. Während im Arbeitsraum die Bearbeitung läuft, wird eine zweite Palette mit neuem Rohteil Rücken an Rücken an die erste Palette angedockt. Ist die Bearbeitung beendet, wird die erste Palette entriegelt und aus dem Arbeitsraum geschwenkt. In einer Drehung schwenkt die zweite Palette mit dem zu bearbeitenden Bauteil in den Arbeitsraum und wird verriegelt. Während die Bearbeitung nun beginnt, wird die erste Palette mit dem fertigen Bauteil durch Drehen in die Be- und Entladeposition gebracht und abgerüstet bzw. neu bestückt.

Handtmann hat hierfür eine bislang einzigartige Lösung entwickelt: ein integriertes Palettenwechselsystem. Während im Arbeitsraum die Bearbeitung läuft, wird eine zweite Palette mit neuem Rohteil Rücken an Rücken an die erste Palette angedockt. Ist die Bearbeitung beendet, wird die erste Palette entriegelt und aus dem Arbeitsraum geschwenkt. In einer Drehung schwenkt die zweite Palette mit dem zu bearbeitenden Bauteil in den Arbeitsraum und wird verriegelt. Während die Bearbeitung nun beginnt, wird die erste Palette mit dem fertigen Bauteil durch Drehen in die Be- und Entladeposition gebracht und abgerüstet bzw. neu bestückt.

Während bislang die Bauteile nach rechts oder links aus der Maschine befördert wurden und so ein erheblicher Platzbedarf notwendig war, ist das Besondere an diesem Konzept also neben dem hauptzeitparallelen Rüsten auch in der kompakten Bauweise zu sehen. Die Palettengrößen bei der HBZ® AeroCell® reichen bis 4.000 mm x 2.000 mm. Denkbar ist aber auch 5.000 x 2.000 mm.

Bild 3: Horizontalbearbeitungszentrum HBZ AeroCell mit integriertem Palettenwechsler zur hauptzeitparallelen Be- und Entladung

Bei derart zahlreichen Superlativen stellt sich natürlich abschließend die Frage: Was war das größte Problem bei der Entwicklung der Maschine? Dazu Andreas Podiebrad: „Es gab keine großen Probleme, es waren viele kleine Dinge, die uns bewegten. Die Entwicklung der Spindel mit Temperaturen, den Lagern etc. war sehr aufwändig. Hinzu kam, dass wir bei der Bearbeitung nicht mehr am Limit der Maschine und Spindel, sondern an dem der Werkzeuge waren. Der Druck auf die Wendeschneidplatten wurde einfach zu hoch. Ein weiteres Thema war die Präzision. Heute müssen – im Gegensatz zu früher – die Positioniergenauigkeit der Passbohrungen in der Flugzeugindustrie äußerst exakt sein. Das sind innerhalb von 4.000 mm teilweise 1/100 mm. Und letztendlich waren es auch die 86 Tonnen Gewicht der Maschine, die ja auch irgendwie zum Kunden gebracht werden müssen“. Dass es in Baienfurt keine Probleme sondern nur Lösungen gibt, machte allerdings die Inbetriebnahme der HBZ® AeroCell® bei ASCO in Gedern im Januar 2008 deutlich.

Die Highlights im Überblick

Die Highlights im Überblick

– Horizontale Bearbeitung des Werkstückes

– Integrierter Palettenwechsler für hauptzeitparallele Be- und Entladung

– Optimale Späne- und Kühlmittelentsorgung

– Geringer Platzbedarf der Maschine

– Spindelleistung bis 110 kW / 30.000 U/min

– Zerspanraten bis 12.800 cm³/min

– Verfahrgeschwindigkeiten bis 80m/min; Beschleunigungen bis 7 m/s²

– Komplettverhausung des Bearbeitungsraumes

– Optionale Schwallwasseranlage

– Egonomisches Maschinendesign

Bild 4: Kompaktes und ergonomisches Maschinendesign, z.Bsp. mit einer speziellen Verglasung für eine optimale Einsicht für den Bediener

Technische Daten

Bild 5: Andreas Podiebrad, Geschäftsführer der Handtmann A-Punkt Automation GmbH: „Die HBZ® Aerocell® ist konsequent auf Leistung getrimmt, denn in der Flugzeugindustrie lässt sich heute nur noch mit Wirtschaftlichkeit und modernster Technik punkten.“

Bild 5: Andreas Podiebrad, Geschäftsführer der Handtmann A-Punkt Automation GmbH: „Die HBZ® Aerocell® ist konsequent auf Leistung getrimmt, denn in der Flugzeugindustrie lässt sich heute nur noch mit Wirtschaftlichkeit und modernster Technik punkten.“

Anmerkungen:

KONTAKT:

Handtmann A-Punkt Automation GmbH

Eisenbahnstr. 17

88255 Baienfurt

Tel.: +49 (0) 751 / 5079-0

Fax: +49 (0) 751 / 5079-842

Mail: sales.apunkt@handtmann.de

Web: www.handtmann.de