Auf der Basis der CNC-Drehmaschine NG 250 gebaut, ist die Öllochbohrmaschine aus dem Haus MAG Boehringer ein Teil der Vorbearbeitungslinie für Kurbelwellen. Immer mehr Kunden fragen derweil diese Maschine auch als Einzelanwendung an, da sie von den Vorteilen überzeugt sind.

Auf der Basis der CNC-Drehmaschine NG 250 gebaut, ist die Öllochbohrmaschine aus dem Haus MAG Boehringer ein Teil der Vorbearbeitungslinie für Kurbelwellen. Immer mehr Kunden fragen derweil diese Maschine auch als Einzelanwendung an, da sie von den Vorteilen überzeugt sind.

Ausgerüstet mit der modernsten Bohrertechnologie, der Kombination eines Spiralwerkzeugs mit dem zweikanaligen Minimalmengenschmiersystem, erreicht MAG Boehringer eine hohe Bohrgeschwindigkeit und eine lange Werkzeugstandzeit. Mit bis zu 1.000 mm/min erreichen die Göppinger Bohrwerte, die ihres Gleichen suchen. Durch diesen erheblich schnelleren Vorschub als bei der konventionellen Tiefbohrtechnologie (Einlippenbohrer) wird die Taktzeit bei der Bearbeitung der Kurbelwellen verkürzt. Die Zufuhr der Luft und des Öls in separaten Kanälen ermöglicht die optimale Versorgung mit Kühlschmiermittel beim Bearbeitungsvorgang. Das wiederum gewährleistet eine bestmögliche Standzeit des Werkzeugs und eine überdurchschnittliche Bohrqualität. Die Anordnung der beiden Bohrspindeln und die dazu gehörenden Werkzeugmagazine mit vier Werkzeugpositionen ermöglichen eine vielseitige Werkzeugkombination und -reihenfolge, um optimale Bearbeitungen und Bearbeitungszeiten zu erreichen. Bild 1: Spiralbohrer für Ölkanäle

Die Basismaschine

Die Basismaschine

Durch die Verwendung einer bereits vorhandenen Basismaschine verschafft MAG Boehringer den Kunden erhebliche Kostenreduzierungen durch einfachere Instandhaltungsarbeiten, einheitliche Steuerungen, Vermeidung zusätzlicher Schulungskosten und Reduzierung der Ersatzteilhaltung.

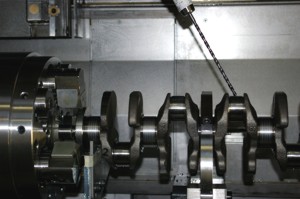

Das ist aber noch nicht Alles. Die Basismaschine wird auch bei den Operationen Endenbearbeitung, Ablängen und Zentrieren, beim Drehen, Dreh-Drehräumen und bei der Paßlagerbearbeitung eingesetzt. Direkte absolute Messsysteme in allen Achsen auch den beiden kompakten B-Achsen machen jede Referenzpunktfahrt überflüssig und sorgen dafür, dass selbst nach einem Stromausfall interpolierend ohne Bohrerbruch aus der Bohrung gefahren werden kann. Bild 2: Beide Bohrspindeln im Eingriff

Bild 3: Autor: Dr. Zhixo Liu, Leiter Entwicklung „Durch den Einsatz einer Basismaschine und der Integration der verschiedenen Technologien können wir die Bearbeitung von Kurbelwellen wesentlich flexibler gestalten.“

Bild 3: Autor: Dr. Zhixo Liu, Leiter Entwicklung „Durch den Einsatz einer Basismaschine und der Integration der verschiedenen Technologien können wir die Bearbeitung von Kurbelwellen wesentlich flexibler gestalten.“

Anmerkungen:

Unternehmen:

Die 2005 gegründete MAG Industrial Automation Systems gehört seit 2006 zu den Großen im Werkzeugmaschinenbau. 4300 Beschäftigte erwirtschafteten vergangenes Jahr einen Umsatz von rund 1,5 Milliarden US-Dollar. Der Konzernverbund besteht aus fünf Divisions: MAG Powertrain (Cross Hüller, Ex-Cell-O und Lamb) beliefert mit Agilen Fertigungssystemen und Transferstraßen vor allem die Automobilindustrie.

MAG Advanced Technologies (MAG Cincinnati Automation, MAG Cincinnati Machine, MAG Fadal, MAG Giddings & Lewis und MAG Hüller Hille ) entwickelt Lösungen in den Bereichen der Hochleistungsbearbeitung, der Automation und Prüfsystemen für die Luft- und Raumfahrtindustrie sowie zur Energieerzeugung und liefert darüber hinaus Karussell-Drehmaschinen und Horizontal- Bearbeitungszentren.

MAG Special Machines (MAG Boehringer, MAG +FMS+, MAG Hessapp, MAG Turmatic Systems und MAG Witzig & Frank) stellt Horizontal-Drehmaschinen, Vertikal-Drehmaschinen, Kurbelwellen-Bearbeitungsmaschinen, Mehrstationen-Bearbeitungssysteme und Rundtransferautomaten für hochpräzise, leistungs-starke Anwendungen her.

MAG Maintenance Technologies ist eine weltweit einzigartige Service- und Support-Organisation, die für Langlebigkeit und größtmögliche Rendite von Investitionsgütern steht.

Infimatic fertigt und programmiert individuell konfigurierbare Maschinensteuerungen, die es ermöglichen, das komplette Potenzial der Maschinen zu nutzen.

Kontakt:

Web: www.mag-ias.com