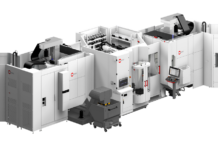

Zur AMB im vergangenen Jahr hatte GILDEMEISTER erstmals Prototypen einer virtuellen Werkzeugmaschine präsentiert und zudem angekündigt, die DMG Virtual Machine als Serienprodukt zur EMO in das Vertriebsprogramm der DMG Powertools aufzunehmen. Und das Versprechen ist gehalten worden. So feiert in Hannover die DMU 80 P duoBLOCK® mit iTNC 530-Steuerung von Heidenhain als erste virtuelle Maschine ihre reale Weltpremiere. Zusammen mit den ebenfalls realisierten virtuellen Schwestern DMU 100 P duoBLOCK® und DMU 125 P duoBLOCK® bilden diese drei virtuellen 5-Achs-Maschinen von DECKEL MAHO Pfronten nun die Speerspitze eines dynamischen Entwicklungsprozesses, an dessen Ende das komplette Maschinenprogramm des Konzerns in allen Technologiebereichen als DMG Virtual Machine verfügbar sein wird.

Zur AMB im vergangenen Jahr hatte GILDEMEISTER erstmals Prototypen einer virtuellen Werkzeugmaschine präsentiert und zudem angekündigt, die DMG Virtual Machine als Serienprodukt zur EMO in das Vertriebsprogramm der DMG Powertools aufzunehmen. Und das Versprechen ist gehalten worden. So feiert in Hannover die DMU 80 P duoBLOCK® mit iTNC 530-Steuerung von Heidenhain als erste virtuelle Maschine ihre reale Weltpremiere. Zusammen mit den ebenfalls realisierten virtuellen Schwestern DMU 100 P duoBLOCK® und DMU 125 P duoBLOCK® bilden diese drei virtuellen 5-Achs-Maschinen von DECKEL MAHO Pfronten nun die Speerspitze eines dynamischen Entwicklungsprozesses, an dessen Ende das komplette Maschinenprogramm des Konzerns in allen Technologiebereichen als DMG Virtual Machine verfügbar sein wird.

Die Resonanz der Kunden auf die Prototypen-Präsentation im vergangenen Jahr war überwältigend. Entsprechend hoch ist denn auch die Erwartungshaltung im Vorfeld der Weltpremiere der ersten serienreifen DMG Virtual Machine zur EMO in Hannover. Das weiß auch Rudolf Hahn als Leiter der Steuerungsentwicklung in Pfronten. Er lässt sich deshalb jedoch nicht aus der Ruhe bringen. Denn was zur AMB an umfassender Leistungsfähigkeit versprochen worden war, wird in Hannover zu sehen und vor allem zu haben sein. Dabei konzentriert sich das Angebot zunächst auf drei 5-Achs-Universalmaschinen von DECKEL MAHO Pfronten, von denen in Hannover die DMU 80 P duoBLOCK® in Verbindung mit dem realen Pendant exemplarisch den Einsatz der DMG Virtual Machine und mithin die Vorteile der virtuellen Prozesskette dokumentieren wird.

Dabei betont Rudolf Hahn gleich zu Beginn die hohe Konsequenz in der Umsetzung: „Wir setzen auf vollständige Durchgängigkeit von der Maschine als dreidimensionales Abbild der Realität mitsamt der kompletten Kinematik und allen Dynamikwerten der tatsächlichen Maschine über die Benutzeroberfläche der Steuerung und die Integration des virtuellen NC-Kerns und der virtuellen PLC bis hin zu den Schnittstellen zur realen Maschine.“ Und er erklärt gerade diesen Aspekt als entscheidenden Unterschied zu herstellerunabhängigen Simulationssystemen, indem er erklärt: „Wir arbeiten nicht mit modellierten Maschinendaten, sondern wir zerspanen in einer grafisch perfekten virtuellen 3D-Maschinenumgebung, die in Konfiguration sowie Funktionalität jeweils zu 100 Prozent dem Stand der ausgelieferten Werkzeugmaschine entspricht!“

Bestehende Visualisierungssysteme könnten demnach zwar ein NC-Programm in seinen Abläufen darstellen, eine Werkzeugmaschine jedoch allenfalls in ihrer Geometrie und bestenfalls noch mit nachgebildeten kinematischen Eigenschaften beherrschen, erläutert Hahn weiter. Hingegen würde die neue DMG Virtual Machine die reale Dynamik der Achsen ebenso simulieren wie die Abläufe der I/O-Funktionen, die herstellerspezifischen Settings der Maschinenparameter und schließlich die umfassenden Funktionen der CNC- und vor allem der PLC-Steuerung beispielsweise für den Paletten- und Werkzeugwechsel. „Erst durch die Integration dieser ganzheitlichen Funktionalitäten haben wir mit der DMG Virtual Machine jetzt die Voraussetzungen geschaffen, Abläufe und Prozesse innerhalb der spanenden Fertigung absolut sicher zu planen und zu verifizieren“, so Hahn.

Die frühzeitige Kollisionskontrolle und als deren Ergebnis die 100-prozentige Prozesssicherheit stehe demnach an erster Stelle, wie Hahn weiter ausführt: „Es gibt beispielsweise nur wenige 5-Achs-Maschinen im Feld, bei denen es aufgrund des komplexen Prozessablaufs innerhalb der Maschine noch nie eine mehr oder minder schwere Kollision gegeben hat. Selbst, wenn dabei Spindel oder Maschine auf den ersten Blick keinen direkten Schaden genommen haben, lassen sich gleichwohl Folgeschäden kaum ausschließen. Hinzu kommt, dass im Falle einer Kollision auf jeden Fall der Prozess unterbrochen und zudem das gerade bearbeitete Werkstück oftmals nicht mehr zu gebrauchen ist.“

Die frühzeitige Kollisionskontrolle und als deren Ergebnis die 100-prozentige Prozesssicherheit stehe demnach an erster Stelle, wie Hahn weiter ausführt: „Es gibt beispielsweise nur wenige 5-Achs-Maschinen im Feld, bei denen es aufgrund des komplexen Prozessablaufs innerhalb der Maschine noch nie eine mehr oder minder schwere Kollision gegeben hat. Selbst, wenn dabei Spindel oder Maschine auf den ersten Blick keinen direkten Schaden genommen haben, lassen sich gleichwohl Folgeschäden kaum ausschließen. Hinzu kommt, dass im Falle einer Kollision auf jeden Fall der Prozess unterbrochen und zudem das gerade bearbeitete Werkstück oftmals nicht mehr zu gebrauchen ist.“

Um diesen hohen Grad an Sicherheit zu erreichen, sei es allerdings nicht damit getan, die DMG Virtual Machine einfach nur auf einem PC zu installieren, erläutert Hahn weiter, ohne das als Einschränkung zu sehen. Denn: sowohl die Rohteildaten und vor allem Betriebsmittel wie Werkzeuge und Spannmittel müssen ebenfalls als 3D-Modelle zur Verfügung stehen und der DMG Virtual Machine bereitgestellt werden. Jedoch lassen sich beispielsweise die Spannmittel entweder über die CAD-Daten des Spannmittelherstellers oder aus der eigenen Betriebsmittelkonstruktion übernehmen oder über einen integrierten 3D-PartModeller (Option) sehr schnell und einfach selbst kreieren. Ähnlich sehen die Optionen im Werkzeugbereich aus, wo der Kunde die vermessenen Werkzeuggeometrien entweder direkt aus seinem Toolmanagementsystem übernimmt, aus einem Werkzeugvoreinstellgerät (etwa von DMG MIRCOSET) in die integrierte Werkzeugbibliothek der DMC Virtual Machine importiert oder die erforderlichen Tools über einen optionalen Werkzeugkonfigurator selbst konfiguriert.

Ob das entsprechende NC-Programm dann letztlich aus einem vorhandenen CAM-Programm dem virtuellen Prozess zur Verfügung gestellt oder direkt an der virtuellen CNC-Steuerung erstellt werde, stehe dem Anwender völlig frei. Exemplarisch verweist Rudolf Hahn in dem Zusammenhang auf die Möglichkeit, mit der DMG Virtual Machine auch gleich die werkstattorientierte Programmierung von der Maschine zu entkoppeln: „Die DMG Virtual Machine ist ein vollständiges funktionales 3D-Abbild der ausgelieferten Maschinen – inklusive CNC-Steuerung und steuerungsinterner Programmiersoftware wie beispielsweise Klartextprogrammierung respektive SmarT.NC innerhalb der iTNC 530 von Heidenhain. Ebenfalls fester Bestandteil der DMG Virtual Machine ist das komplette Steuerungsbedienfeld, entweder als virtuelles Keyboard oder physisch als echtes DMG Control Panel, das der Bediener später in der Praxis 1:1 wiederfinden wird. Der Mitarbeiter agiert also virtuell in einer realistischen Maschinenumgebung und kann so in vollem Umfang die Möglichkeiten der werkstattorientierten Programmierung für sich virtuell nutzen. Wobei über entsprechende Updates zudem sichergestellt ist, dass der Bediener stets mit der aktuellsten Steuerungssoftware und den aktuellsten Zyklen arbeitet.“

Neben den bislang zitierten Anwendervorteilen in punkto Visualisierung, Produktionsplanung und Produktivität, nennt Hahn abschließend noch einen weiteren wichtigen Aspekt, von dem sowohl Hersteller als auch Kunde profitieren: „Wir werden dank der DMG Virtual Machine ab sofort in der Lage sein, die duoBLOCK®-Maschinen in Form einer virtuellen Präsentation beim Kunden live vorzuführen. Und das nicht nur irgendwie, sondern anhand von realen NC-Programmen des Kunden. Der Anwender ist also dank der DMG Virtual Machine in der Lage, zum einen schon vor der Vertragsunterzeichnung zu prüfen, ob eine Dreh- oder Fräsmaschine bis ins Detail seinen Anforderungen genügt, und zum anderen mit realistischen Zeitstudien am konkreten Bauteil seine Investitionsplanung zu optimieren. Und wenn der Vertrag dann unter Dach und Fach ist, kann der Kunde bereits im Vorfeld der Installation alle Bauteilprogramme auf der DMG Virtual Machine für den harten Praxiseinsatz optimieren und so die Anlaufphase dramatisch zu verkürzen.“

Neben den bislang zitierten Anwendervorteilen in punkto Visualisierung, Produktionsplanung und Produktivität, nennt Hahn abschließend noch einen weiteren wichtigen Aspekt, von dem sowohl Hersteller als auch Kunde profitieren: „Wir werden dank der DMG Virtual Machine ab sofort in der Lage sein, die duoBLOCK®-Maschinen in Form einer virtuellen Präsentation beim Kunden live vorzuführen. Und das nicht nur irgendwie, sondern anhand von realen NC-Programmen des Kunden. Der Anwender ist also dank der DMG Virtual Machine in der Lage, zum einen schon vor der Vertragsunterzeichnung zu prüfen, ob eine Dreh- oder Fräsmaschine bis ins Detail seinen Anforderungen genügt, und zum anderen mit realistischen Zeitstudien am konkreten Bauteil seine Investitionsplanung zu optimieren. Und wenn der Vertrag dann unter Dach und Fach ist, kann der Kunde bereits im Vorfeld der Installation alle Bauteilprogramme auf der DMG Virtual Machine für den harten Praxiseinsatz optimieren und so die Anlaufphase dramatisch zu verkürzen.“

Zu den Kosten für die DMG Virtual Machine will sich Hahn mit Hinweis auf die Vielzahl von Varianten entsprechend des jeweiligen Komplexitätsgrads der virtuellen Maschine nicht konkret äußern. Aber er verspricht: „In Relation zu den Einspareffekten und zur Beschleunigung der Prozesskette ist der Investitionsaufwand zwar nennenswert, aber im Grunde nicht der Rede wert!“ Vor allem verweist er in diesem Zusammenhang nochmals beispielhaft auf die Einsparungen im Falle eines vermiedenen Spindelschadens, auf die höhere Produktivität dank optimierter Prozesse und die unbestritten erhöhte Nutzungsquote aufgrund der minimierten Rüstzeiten. Und er fasst in einem Satz zusammen: „Es ist mit der DMG Virtual Machine nun möglich, den 5-Achs-Prozess unserer DMU duoBLOCK®-Maschinen unter realen Bedingungen am PC zu optimieren und den Einrichtbetrieb von der Nullpunktdefinition bis zum letzten Span komplett in die neue virtuelle Welt der DMG zu verlagern.“

Highlights der DMG Virtual Machine

– Virtuelle Durchgängigkeit von der Programmierung bis zum realen Prozess

– Virtuelles Abbild der realen Maschine inklusive Achsdynamik und voller PLC-Funktionalität

– Integrierte Werkzeugdatenbank mit (optionalem) Werkzeugkonfigurator und offenen Schnittstellen zu Toolmanagementsystemen

– „DMG Partmodeller“ zur einfachen Gestaltung von Spannmitteln und Vorrichtungen (optional), alternativ Übernahme vorhandener 3D-Daten aus dem Konstruktionssystem

– 100-prozentige Kollisionskontrolle durch 3D-Simulation in Echtzeit

– Zuverlässige Zeitberechnung als Basis einer fein gesteuerten Produktionsplanung und zur Angebotskalkulation

– Maximale Nutzungsquote der realen Maschinen durch minimierte Rüstzeiten

– Reduzierung der Service- und Ersatzteilkosten durch zuverlässige Prävention

Die neue DMG Virtual Machine simuliert die reale Dynamik der Achsen ebenso wie die Abläufe der I/O-Funktionen, die herstellerspezifischen Settings der Maschinenparameter und schließlich die umfassenden Funktionen der CNC- und vor allem der PLC-Steuerung beispielsweise für den Paletten- und Werkzeugwechsel.

Anmerkungen:

Kontakt: