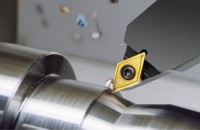

Eine der Herausforderungen präziser Produktion ist, Wendeplatten exakt in ihrer Position zu fixieren, so dass auch Mikrobewegungen unterbunden werden. Sandvik Coromant bietet jetzt mit iLock die perfekte Lösung, denn die innovative Präzisionsschnittstelle zwischen Wendeplatte und Werkzeughalter sorgt für eine zuverlässig stabile Bearbeitung.

iLock wurde entwickelt, um Instabilität im Plattensitz an der Quelle zu beheben. Konventionelle Schnittstellen zwischen Wendeplatte und Plattensitz können für Mikrobewegungen anfällig und für Deformationen an den Anlagepunkten verantwortlich sein. Beim Präzisionsschlichten, insbesondere bei unterschiedlichen Werkzeugwegen und Aufmaßen, verursacht dieses Phänomen entweder augenfällige Bearbeitungseinschränkungen, die korrigiert werden müssen, oder „versteckte“ Fehler, die bisher als unvermeidbar galten. Mit iLock steht jetzt ein breites Schnittstellenkonzept zur Verfügung, das bei für Mikrobewegungen anfälligen Anwendungen eingesetzt werden kann.

Bei Bearbeitungen wirkt sich jegliche Instabilität negativ aus – und das sowohl auf die Leistung als auch auf das Ergebnis. Bisher haben sich Maßnahmen zur Bekämpfung von Instabilität auf Aspekte wie Ausrüstung, Fixierung, Werkzeughalterung, Werkzeugkonstruktion, Wendeplattengeometrie, Werkzeugwege und Überhang konzentriert. Die meisten Quellen für Instabilität sind dadurch heute auf ein Minimum reduziert. Durch das Aufkommen neuer Bearbeitungsformen, gestiegener Anforderungen an hohe Qualität und gleichmäßiger Durchlaufzeit rücken jetzt allerdings kleinere Instabilitätsquellen, die Leistung und Qualität der Bearbeitung ebenfalls in Gefahr bringen können, in den Fokus.

Mikrobewegungen im Visier

Mikrobewegungen im Visier

Drehoperationen umfassen oft verschiedene Werkzeugwege, was die Wendeplatte besonderen radialen Beanspruchungen aussetzt und damit die Tendenz zu geringen Bewegungen im Plattensitz erhöht. Diese Bewegungen rangieren oft nur im Mikrobereich. Wenn sie aber wiederholt auftreten und so die Schneidkante aus der Position bringen, kann dies, insbesondere bei Schlichtoperationen, zu mangelhafter Leistung führen. Beeinträchtigt werden vor allem Maßgenauigkeit, Werkzeugstandzeit und Spankontrolle. Bei der Lösung dieser Probleme leistet iLock nun einen entscheidenden Beitrag.

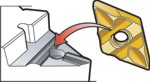

Ein Teil des iLock-Konzeptes ist CoroTurn TR, entwickelt zur Leistungs- und Ergebnisoptimierung beim Drehen. Profilbearbeitungen sind für Mikrobewegungen besonders anfällig, weil hier normalerweise D-(55°)- und V-(35°)- Wendeplatten verwendet werden. Die T-förmige Prismenspannung positioniert die Wendeplatte präzise im Plattensitz und sorgt für eine stabile Beibehaltung der Schneidkantenposition. Profildreh-Wendeplatten sind durch ständige Änderung des Werkzeugweges und stark variierenden Schnitttiefen während der Bearbeitung großen Belastungen ausgesetzt. Wendeplatten mit der T-förmigen Prismenspannung verhindern Mikrobewegungen und sind somit Garanten für Maßgenauigkeit und Oberflächengüte auch von präzisionsgefertigten Komponenten. Das genaue T-förmige Prisma fixiert die Wendeplatte bis zur Plattenspitze, so dass die Spannschraube eine reine Haltefunktion hat.

Rundlauf auch beim Hochgeschwindigkeitsfräsen

Rundlauf auch beim Hochgeschwindigkeitsfräsen

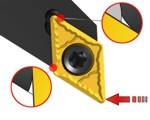

Die Positionierung und Spannung von Wendeplatten in Fräsern wird immer wichtiger, da Spindeldrehzahlen bis hin zur Hochgeschwindigkeitsbearbeitung (HSM) steigen und Qualitätskontinuität für die Produktion unabdingbar wird. Sicherheit und Präzision der Wendeplattenspannung spielen eine entscheidende Rolle, um diese beiden Herausforderungen zu meistern.

Der Rundlauf eines Fräsers beeinträchtigt die Wuchtgüte. Dies wird aber zunehmend wichtig, da Schnittgeschwindigkeiten bzw. Spindeldrehzahlen auf hohe Niveaus steigen. Ein gewuchtetes Werkzeug ist für HSM eine Voraussetzung, da auch kleine Rundlauffehler Leistung und Sicherheit beeinträchtigen können. Eine Grundanforderung ist, dass die Werkzeuge durch ihre Konstruktion ausgewuchtet und mit minimalem Radialschlag laufen, ergänzt durch exakte Positionierung und hundertprozentige Spannung.

iLock für CoroMill 790 und CoroMill Century

iLock für CoroMill 790 und CoroMill Century

Die neue iLock-Schnittstelle wurde auch in den hoch produktiven Fräser CoroMill 790 integriert. Die Auflagefläche im Wendeplattensitz ist verzahnt, was eine präzise und sichere Spannung der Wendeplatte erlaubt. Hohe Präzision wird durch geschliffene Wendeplatten erreicht, und die Verzahnung reduziert die Wendeplattentoleranz um etwa die Hälfte. Schnittkräfte werden aus allen Bearbeitungsrichtungen aufgenommen; bei Vorschubraten sind keine Kompromisse nötig. Die offene Spankammer bietet Platz für die große Spanmenge, die bei dieser Art von Bearbeitungen anfällt. Die genaue, feste Position der Wendeplatte minimiert den Radialschlag und wirkt Zentrifugalkräften bei hohen Spindeldrehzahlen entgegen. Die iLock-Schnittstelle bietet Wendeplattenstabilität und Positioniergenauigkeit, was den CoroMill 790 zu einem hochproduktiven HSM-fähigen Fräser für Aluminium oder andere Nichteisenmetalle macht. Der HSM-sichere CoroMill Century Planfräser für NE-Werkstückstoffe wurde ebenfalls mit einer iLock-Schnittstelle konstruiert und kann dank seiner Einstellmechanik mikrogenau axial eingestellt werden. So wird die verzahnte iLock-Schnittstelle im gewuchteten Fräsergehäuse zum Garant für Leistung und Qualität.

Anmerkungen:

Zum Unternehmen

Sandvik Coromant ist Weltmarktführer für Präzisionswerkzeuge im Bereich der Metallzerspanung. Das Unternehmen hat 73 Tochtergesellschaften in 60 Ländern, 39 Produktionsstätten sowie weltweit rund 7.800 Mitarbeiter. Ausschlaggebend für den globalen Erfolg ist die Positionierung als umfassender Service-Dienstleister und Produktivitätspartner der Kunden: Von der Beratung und Fertigungsplanung über die eigentlichen Werkzeuge bis hin zum Recycling der verbrauchten Schneidplatten bietet das Unternehmen alles an, was der Kunde für eine produktive Nutzung seiner Maschinen benötigt. Sandvik Coromant führt rund 25.000 Produkte im Sortiment. Kern des Angebotes sind Werkzeuge zum Drehen, Fräsen und Bohren. Darüber hinaus gibt es Aufbohrwerkzeuge, modulare Werkzeugsysteme, maßgeschneiderte „Tailor Made“-Werkzeuge und Vollhartmetallwerkzeuge, Sonderwerkzeuge sowie spezielle Entwicklungen für die Luft- und Raumfahrtindustrie, den Formen- und Gesenkbau und die Kleinteilfertigung. Das Angebot wird jährlich um etwa 3.000 neue Werkzeuge erweitert.

SANDVIK Coromant Deutschland

Heerdter Landstrasse 229-243

D-40549 Düsseldorf

Tel. 0211 5027-0

Mail horst.weppler@sandvik.com