Insbesondere europäische Fertigungsbetriebe stehen global unter Kostendruck. Aber sie können den Billiganbietern Paroli bieten: Durch die Konzentration auf fertigungstechnisch anspruchsvolle Aufgaben, höchste Fertigungsqualität, verlässliche Liefertreue, Flexibilität und die Verlängerung von Maschinenlaufzeiten. Dafür braucht es verstärkt Investitionen in moderne Werkzeugmaschinen und eine konsequente Automation der Materialflüsse. Freilich: Damit automatisierte BAZ und Drehzentren möglichst mannlos einen optimalen Wirkungsgrad sowie konstant Bearbeitungsqualitäten besser einem Hundertstel erzielen, müssen Anwender nicht nur die Technik, sondern auch andere qualitätsbestimmende Randbedingungen, wie etwa Temperaturschwankungen im Betrieb beherrschen. Die Vollklimatisierung ganzer Fertigungshallen ist technisch zwar machbar, jedoch ökonomisch wie ökologisch bedenklich. Alternativen? Ja, zum Beispiel OKUMAs Dreh- und Fräszentren mit Thermo Friendly Concept.

Insbesondere europäische Fertigungsbetriebe stehen global unter Kostendruck. Aber sie können den Billiganbietern Paroli bieten: Durch die Konzentration auf fertigungstechnisch anspruchsvolle Aufgaben, höchste Fertigungsqualität, verlässliche Liefertreue, Flexibilität und die Verlängerung von Maschinenlaufzeiten. Dafür braucht es verstärkt Investitionen in moderne Werkzeugmaschinen und eine konsequente Automation der Materialflüsse. Freilich: Damit automatisierte BAZ und Drehzentren möglichst mannlos einen optimalen Wirkungsgrad sowie konstant Bearbeitungsqualitäten besser einem Hundertstel erzielen, müssen Anwender nicht nur die Technik, sondern auch andere qualitätsbestimmende Randbedingungen, wie etwa Temperaturschwankungen im Betrieb beherrschen. Die Vollklimatisierung ganzer Fertigungshallen ist technisch zwar machbar, jedoch ökonomisch wie ökologisch bedenklich. Alternativen? Ja, zum Beispiel OKUMAs Dreh- und Fräszentren mit Thermo Friendly Concept.

Beim Zerspanen können bereits kleine Temperatureinflüsse die Bearbeitungsgenauigkeit nachteilig beeinflussen. Und: thermische Einflussfaktoren gibt es reichlich. So produzieren Achs- und Spindelantriebe reichlich Wärme. Beim Zerspanen selbst geht ein Teil der Energie in Werkzeug- und Werkstück. Und dann ist auch noch die Hallentemperatur selten konstant.

Beim Zerspanen können bereits kleine Temperatureinflüsse die Bearbeitungsgenauigkeit nachteilig beeinflussen. Und: thermische Einflussfaktoren gibt es reichlich. So produzieren Achs- und Spindelantriebe reichlich Wärme. Beim Zerspanen selbst geht ein Teil der Energie in Werkzeug- und Werkstück. Und dann ist auch noch die Hallentemperatur selten konstant.

Bild 2: Aktuell hat Okuma TFC bei den Maschinen der Baureihen MA-H und MB-V sowie den Multifunktionsmaschinen Multus Macturn sowie der LT-Serie umgesetzt.

Vor allem im automatisierten Mehrschichtbetrieb wird die thermische Stabilität der eingesetzten Maschinen schnell zum Zünglein an der Waage. Thermisch bedingte Abweichungen von der Sollgeometrie lassen sich zwar händisch korrigieren. Die regelmäßigen Kontrollen und Bedienereingriffe erfordern jedoch Personal und kosten Produktivität. Die alternative Investition in klimatisierte Hallen ist nur in Ausnahmefällen wirtschaftlich darstellbar.

Die Antwort des japanischen Weltmarktführers OKUMA heißt Thermo Friendly Concept. TFC wurde erstmals 2003 im Heimmarkt präsentiert und direkt mit einem Innovationspreis belohnt. Seitdem wurden Konstruktionsphilosophie, Sensor- sowie Steuerungstechik samt Software konsquent perfektioniert. Und mittlerweile stattet OKUMA die Mehrzahl der neuen Maschinenmodelle mit dem ausgeklügelten, weltweit patentierten Temperaturkompensationssystem aus. Das Thermo Friendly Concept sichert Anwendern selbst bei größeren Schwankungen der Umgebungstemperatur automatisch konstant hohe Bearbeitungsgenauigkeiten sowie hohe Produktivität.

Basis des TFC ist eine thermisch optimierte Konstruktion und Platzierung aller qualitätsbestimmenden Maschinenbaugruppen. Wenngleich moderne Simulationstools bereits in der Entwurfsphase statische, dynamische und thermische Schwächen der Konstruktion aufdecken, unterzieht OKUMA jede Neuentwicklung so lange einem Optimierungsprozess bis alle thermischen Änderungen von Maschinenkinematik und Spindel(n) gerichtet und vor allem reproduzierbar erfolgen.

Bild 3: Bei der Konstruktion der Maschinenkinematik achten die OKUMA-Ingenieure auf eine gleichmäßige Temperaturverteilung, eine gerichtete Wärmedehnung der Komponenten und eine gute „Isolierung“ des Gussaufbaus. Die werden von bis zu 12 in den Spindeln (TAS-S) und im Aufbau (TAS-C) platzierten Sensoren ermittelt. Da OKUMA das geometrische Wärmeverhalten der Baugruppen kennt, kann die OKUMA-eigenen Steuerung OSP-P200 geometrische Veränderungen automatisch und ohne Einfluss auf die Bearbeitungszeit µm-genau kompensieren.

Die notwendigen Untersuchungen sind zeitaufwändig und kostspielig. Aber nur so lässt sich das thermisch beeinflusste Wachstumsverhalten von Maschinenbetten, Ständern und sonstigen Anbaugruppen unter realen Bedingungen zuverlässig ermitteln, respektive exakt vorhersagen. Die Daten sind die Basis für eine präzise Kompensation von Wärmewachstum.

Im Rahmen des Thermo Friendly Conzept achten die OKUMA-Ingenieure auf eine gleichmäßige Temperaturverteilung und eine gute „Isolierung“ des Gussaufbaus. Um den Einfluss der Umgebungstemperatur auf die Maschinenkinematik minimal zu halten, wird zum Beispiel die Maschinenverkleidung mit Abstand montiert und der Wärmeaustausch gegebenenfalls durch Ventilatoren unterstützt. Wärmequellen, wie etwa Schaltschränke, werden außerhalb, zum Beispiel rückseits der Maschinenumhausung platziert.

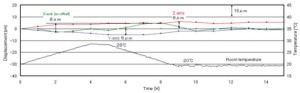

Trotz der konstruktiven Maßnahmen unterliegt jede Maschinengeometrie natürlich auch äußeren thermischen Einflüssen. Beim TFC ermitteln bis zu einem Dutzend in den Spindeln (TAS-S) und im Aufbau (TAS-C) platzierte Sensoren ständig die Ist-Temperatur.

Da OKUMA für jede Neukonstruktion ein thermisches Profil erstellt und somit die Ausdehungscharakteristik der Maschinenbaugruppen bekannt sind, kann die neue OKUMA-Steuerung OSP-P200 negative Temperatureinflüsse in Echtzeit kompensieren. Die Korrekturen erfolgen in 0,1 µm Schritten! Der Prozess läuft vom Bediener unbemerkt im Hintergrund simultan zur Bearbeitung ab und hat keinen Einfluss auf die Bearbeitungsdauer der Werkstücke.

Da OKUMA für jede Neukonstruktion ein thermisches Profil erstellt und somit die Ausdehungscharakteristik der Maschinenbaugruppen bekannt sind, kann die neue OKUMA-Steuerung OSP-P200 negative Temperatureinflüsse in Echtzeit kompensieren. Die Korrekturen erfolgen in 0,1 µm Schritten! Der Prozess läuft vom Bediener unbemerkt im Hintergrund simultan zur Bearbeitung ab und hat keinen Einfluss auf die Bearbeitungsdauer der Werkstücke.

Bild 4: Durch Thermo Friendly Concept erzielen OKUMA Werkzeugmaschinen in normaler Werkstattumgebung im Dauerbetrieb Bearbeitungsergebnisse, die je nach Maschinenmodell auf 4 µm bis 8 µm genau sind – und zwar an der Werkzeugspitze gemessen.

Das Resultat des Thermo Friendly Concept ist sensationell: Laut OKUMA lässt sich in normaler Werkstattumgebung im Dauerbetrieb eine Fertigungspräzision erzielen, die je nach Maschinenmodell zwischen 4 µm und 8 µm beträgt – und zwar an der Werkzeugspitze gemessen.

Aktuell werden bereits OKUMA Maschinen der Baureihe MA-H und MB-V sowie die Multifunktionsmaschinen Multus und Macturn sowie Drehmaschinen der LT-Serie nach TFC thermisch geeicht und überwacht. Wie es beim deutschen Exklusiv-Partner von OKUMA, der HOMMEL GmbH, Köln, heißt, sichere das Thermo Friendly Concept Anwendern signifikante Wettbewerbsvorteile, da die konstant hohe Bearbeitungsgenauigkeit ohne Bedienereingriff erzielt werde, was die Laufautonomie erhöhe und damit auch dem rasant steigenden Trend hin zu automatisierten Fertigungslösungen entgegen komme.

Aktuell werden bereits OKUMA Maschinen der Baureihe MA-H und MB-V sowie die Multifunktionsmaschinen Multus und Macturn sowie Drehmaschinen der LT-Serie nach TFC thermisch geeicht und überwacht. Wie es beim deutschen Exklusiv-Partner von OKUMA, der HOMMEL GmbH, Köln, heißt, sichere das Thermo Friendly Concept Anwendern signifikante Wettbewerbsvorteile, da die konstant hohe Bearbeitungsgenauigkeit ohne Bedienereingriff erzielt werde, was die Laufautonomie erhöhe und damit auch dem rasant steigenden Trend hin zu automatisierten Fertigungslösungen entgegen komme.

Bild: 5: Die gefräste Testplatte zeigt den Einfluss der Temperaturschwankung im 3-Schichtbetrieb auf das Bearbeitungsergebnis einer MA500H. Durch den Wärmegang der Maschine betragen die Sollmaßabweichungen bei abgeschalteter Temperaturüberwachung (rechts) 16 µm mit aktiviertem TFC (links) nur 4 µm!

Anmerkungen:

Profil OKUMA/Hommel:

Die OKUMA Corporation, 1898 in Japan gegründet, zählt weltweit zu den innovativsten Herstellern von zerspanenden Werkzeugmaschinen und gilt bei den Bearbeitungsverfahren Drehen, Dreh-Fräsen, Fräsen und Schleifen als Technologieführer. Ein weit über dem Branchendurchschnitt liegender Prozentsatz des Gewinns wird in die Forschung investiert.

Das bewährte Erfolgsrezept von OKUMA heißt „Mechatronik“: Maschine, Antriebe und Steuerung aus einer Hand. OKUMA-Anwender profitieren durch die mechatronische Gesamtkompetenz von höchster Verfügbarkeit, unerreichter Langzeitpräzision und einem häufig konkurrenzlosen Wiederverkaufswert.

Die HOMMEL CNC-TECHNIK GmbH ist seit rund 3 Jahrzehnten der exklusive Vertriebs- und Service-Partner von OKUMA in Deutschland. In Österreich übernimmt diese Aufgabe die precisa CNC Werkzeugmaschinen GmbH.

Hommel GmbH

Sibylle Ebert

Donatusstraße 24

50767 Köln

Telefon: (02 21) 59 89-0

Telefax: (02 21) 5989-135

info@hommel-gruppe.de

www.hommel-gruppe.de