Für das zum 30. März abgelaufenen Fiskaljahr 2006/2007 rechnet OKUMA mit einem vorläufigen Jahresumsatz von umgerechnet fast 1,1 Milliarden Euro. Da Okuma bei Sales und Services auf Handelshäuser setzt, dürfte der reale Endkundenumsatz der Marke sogar zwischen 1,3 bis 1,4 Milliarden Euro liegen. Damit ist der japanische Hersteller mit seinem Fokus auf Dreh,- Fräs- und Schleifmaschinen sowie Doppelständer-BAZs im weltweiten Ranking ziemlich sicher der Primus in diesen Maschinensegmenten. Für den seit 5 Jahren konstanten Aufstieg OKUMAs gibt es viele Gründe. Der Boom in Asien ist sicher einer. Ein anderer, ganz wesentlicher ist die mechatronische Gesamtkompetenz. OKUMA ist der einzige Werkzeugmaschinenproduzent, der eigene CNC-Steuerungen, digitale Antriebe und absolute Wegmesssysteme entwickelt und produziert – und das seit über 40 Jahren! Die Zahl der seitdem mit OSP-Steuerung ausgelieferten Maschinen summiert sich aktuell auf rund 152.000. In diesem Jahr werden voraussichtlich weitere 7.000 CNC-Antriebs-Sensor-Pakete „verbaut“ – Tendenz stark steigend!

Offensichtlich wächst global die Erkenntnis, dass die mechatronische Gesamtkompetenz Anwendern viele Vorteile bietet, wie effiziente Bedienung, sehr hohe Zuverlässigkeit und Präzision des Gesamtsystems sowie überdurchschnittliche Wiederverkaufswerte. Hinzu kommt die bei OKUMA nachweislich einfache Integration selbst komplexer Automationslösungen (plug&play).

Die total cost of ownerchip (TCO), respektive niedrige Stückkosten erfreuen die Herzen nüchtern rechnender Firmen all over the world. Sicher: die OKUMA-eigene CNC ist insbesondere in Europa eine Art Steuerungsexot, der nicht immer ins Raster innerbetrieblicher Beschaffungsvorschriften passt. Warum? Der zeitliche Einführungs- und Schulungsaufwand ist gering sowie einmalig – der Nutzen hingegen langfristig. Das gilt um so mehr der japanische Technologiekonzern sein Alles-aus einer-Hand- und Alles-aus-einem-Guss-Konzept kontinuierlich weiter entwickelt.

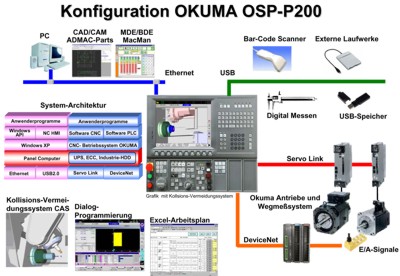

Jüngste Innovation ist die OKUMA OSP-P200. Die Systemarchitektur der neuen Steuerungsgeneration verbindet die Vorteile von CNC und PC auf eine gleichermaßen ergonomische wie effiziente Weise. Die PC-CNC verbindet zwei voneinander unabhängige Betriebssysteme, also je ein eigenes für bedienerorientierte PC-Funktionen und für den betriebssicheren CNC-Betrieb. Gemeinsame Plattform ist ein kompaktes, in das Bedienpult integriertes CPU-Rack mit zentralem Intel-Prozessor, industriekonformer Festplatte, DRAM Arbeitsspeicher sowie unterbrechungsfreier Spannungsversorgung. Ferner bietet die P200 diverse Kommunikations- und Automations-Schnittstellen wie ServoLink für Antriebe und DeviceNet für die Interaktion mit Komponenten der Feldebene,…, bis hin zu Fast-Ethernet.

Jüngste Innovation ist die OKUMA OSP-P200. Die Systemarchitektur der neuen Steuerungsgeneration verbindet die Vorteile von CNC und PC auf eine gleichermaßen ergonomische wie effiziente Weise. Die PC-CNC verbindet zwei voneinander unabhängige Betriebssysteme, also je ein eigenes für bedienerorientierte PC-Funktionen und für den betriebssicheren CNC-Betrieb. Gemeinsame Plattform ist ein kompaktes, in das Bedienpult integriertes CPU-Rack mit zentralem Intel-Prozessor, industriekonformer Festplatte, DRAM Arbeitsspeicher sowie unterbrechungsfreier Spannungsversorgung. Ferner bietet die P200 diverse Kommunikations- und Automations-Schnittstellen wie ServoLink für Antriebe und DeviceNet für die Interaktion mit Komponenten der Feldebene,…, bis hin zu Fast-Ethernet.

OKUMA setzt bei der OSP auf Windows XP und parallel dazu auf ein unabhängiges, betriebssicheres CNC-Echtzeit-System für die eigentliche Steuerung der Maschinen-Funktionen. Durch die „Gewaltenteilung“ ist die Betriebssicherheit für die Produktion immer gewährleistet. Sollte es ein Problem z.B. über den Netzanschluss bei XP geben, hat das keinen Einfluss auf die Bearbeitung bzw. die Maschine, denn die CNC arbeitet autark mit einem eigenen Betriebsystem-Kernel.

Die neue Steuerungsarchitektur erweitert OKUMA´s duales Programmier-Prinzip, nämlich die interaktive Programmierung mit automatischer Arbeitsplanerstellung (advance One-touch-IGF) und/oder DIN/ISO-Programmierung um eine 3. Säule mit Windows XP. Anwender können mit der OKUMA P200 nun auch Windows-Applikationen wie etwa Excel nutzen, um zum Beispiel NC-Programmdaten und Parameter in tabellarischer Darstellung komfortabel zu übernehmen. Okuma, respektive der deutsche Exklusivanbieter Hommel liefert Excel für die OSP-P200 mit einer API (application programming interface). Durch Macro-Programmierung mit VBA (Visual Basic for Application) haben Anwender über diese API Zugriff auf das CNC-Betriebssystem, so dass zum Beispiel Werkzeugdaten, Korrekturdaten (auch mit Mess-Strategien), NC-Programmvariablen und diverse Maschinenparameter direkt aus Excel-Tabellen heraus genutzt werden können. Über API öffnet sich die OSP-P200 zudem für die Anbindung von Peripheriegeräten, wie Stangenlader, Industrieroboter (Fertigungszellen) bis hin zu komplexen Regal-Paletten-Systemen sowie Werkzeug- und Werkstückmessgeräte und vieles mehr.

Für die externe Kommunikation bietet die Steuerung gängige PC-Schnittstellen. So sind bis zu vier USB 2.0-Ports für den direkten Anschluss von externen Speichern, Digitalkameras,… vorhanden; ebenso gibt es eine Ethernet-Schnittstelle „on Board“, über die sich bei Bedarf jederzeit die unzähligen Möglichkeiten eines Datenaustausches via www nutzen lassen. Ein Browser ist in der P200 integriert. Wenn die Steuerung online ist, sind alle üblichen Internet-Dienste nutzbar bis hin zu E-Mail. Die Möglichkeiten für Remote-Services und Ferndiagnose werden nach Aussage von Hommel, Themen wie vorbeugende Wartung, Fehlerdiagnose und Sevice auf ein völlig neues Niveau bringen. Hommel baut aktuell eine geschützte Internetplattform auf. Darüber kann Hommel den Kunden online-Konferenzen mit parallelen Audio-und Video-Möglichkeiten bieten. Bereitet eine OKUMA Probleme lädt HOMMEL den Kunden zu einer Sitzung. Der Servicetechniker kann dann zum Beispiel direkt die Inhalte des Bildschirms der Kundenmaschine (z.B. Parameter-Einstellungen, Zustände von Endschaltern,…) einsehen. Parallel lässt sich per Telefon kommunizieren. Darüber hinaus können sich alle autorisierten Teilnehmer, so also auch Kunden untereinander, oder verschiedene Betriebsstandorte eines OKUMA-Anwenders, unabhängig von ihrem Standort einloggen und Informationen wie Desktop, Dokumente, Anwenderprogramme,… austauschen.

Für die externe Kommunikation bietet die Steuerung gängige PC-Schnittstellen. So sind bis zu vier USB 2.0-Ports für den direkten Anschluss von externen Speichern, Digitalkameras,… vorhanden; ebenso gibt es eine Ethernet-Schnittstelle „on Board“, über die sich bei Bedarf jederzeit die unzähligen Möglichkeiten eines Datenaustausches via www nutzen lassen. Ein Browser ist in der P200 integriert. Wenn die Steuerung online ist, sind alle üblichen Internet-Dienste nutzbar bis hin zu E-Mail. Die Möglichkeiten für Remote-Services und Ferndiagnose werden nach Aussage von Hommel, Themen wie vorbeugende Wartung, Fehlerdiagnose und Sevice auf ein völlig neues Niveau bringen. Hommel baut aktuell eine geschützte Internetplattform auf. Darüber kann Hommel den Kunden online-Konferenzen mit parallelen Audio-und Video-Möglichkeiten bieten. Bereitet eine OKUMA Probleme lädt HOMMEL den Kunden zu einer Sitzung. Der Servicetechniker kann dann zum Beispiel direkt die Inhalte des Bildschirms der Kundenmaschine (z.B. Parameter-Einstellungen, Zustände von Endschaltern,…) einsehen. Parallel lässt sich per Telefon kommunizieren. Darüber hinaus können sich alle autorisierten Teilnehmer, so also auch Kunden untereinander, oder verschiedene Betriebsstandorte eines OKUMA-Anwenders, unabhängig von ihrem Standort einloggen und Informationen wie Desktop, Dokumente, Anwenderprogramme,… austauschen.

Die Voraussetzung zur Ferndiagnose sind bei der OSP-P200 quasi eingebaut und direkt nutzbar. Die Sicherheit ist durch https, Passwort und weitere Maßnahmen gewährleistet. Die von Hommel favorisierte Internetplattform hat sich bereits bei vielen Banken bewährt. Zudem kann jede Sitzungen aufgezeichnet und (komprimiert) abgespeichert werden, womit alle Aktivitäten einschließlich Ton und Film reproduzierbar sind.

Für Komfort bei der Eingabe und der Anzeige von Daten und Grafik nutzt die OKUMA P200 einen 15“-LCD in Ausführung als Touch-Screen. Die Bedienung ist mit „Finger-am-Bildschirm“ oder PDA-like sehr komfortabel gelöst, aber natürlich auch mit normaler USB-Maus möglich. Umfängliche Erläuterungs- oder Hilfstexte, etwa für NC-Programme, lassen sich zudem über die alpha-numerische PC-Tastatur am Bedienpult effizient eingeben.

Kurz: Die neue OKUMA OSP-P200 bietet den Komfort und alle Möglichkeiten aus der PC-Welt. Gleichzeitig ist sie aber auch eine Maschinen-CNC, die beim Rüsten, wie im Betrieb der damit ausgerüsteten OKUMA Maschinen ein wirklich funktionierendes Kollisionsschutzsystem bietet. Bei konsequentem Einsatz von CAS (Collison Avoidance System) reduzieren Anwender nach Aussage von OKUMA ihren Zeitaufwand (und damit auch die Kosten) für das Einfahren von neuen NC-Programmen um bis zu 50%.

In CAS stecken die Erfahrungen aus jahrelangen praktischen Erfahrungen als Hersteller von Mehrachsmaschinen. Vor allem bei komplexen NC-Programmen verursacht das Einfahren die meisten Kollisionen. Die Folgen eines Crashs reichen vom einfachen Maschinenausfall bis hin zu kostspieligen und zeitraubenden Maschinenschäden. Im Extremfall drohen vielleicht sogar Lieferausfälle und damit verbunden Konventionalstrafen und Imageschäden. Die Kollisionsgefahr ist natürlich um so größer, je mehr Achsen gleichzeitig verfahren und interagieren.

Moderne Dreh-Fräszentren verfügen nicht selten über 9 und (auch deutlich) mehr lineare und rotative CNC-Achsen. Das Einfahren neuer Teile auf solchen Multiaxis-Maschinen ist sehr komplex. Einrichter müssen nicht nur das Werkzeug beobachten, sondern alle sich im Raum bewegenden Maschinenelemente auf Kollisionsfreiheit überwachen. In Konsequenz reduzieren Praktiker aus Sicherheitsgründen zumeist die Vorschübe und verfahren die NC-Sätze in kritischen Situationen sogar Zeile für Zeile. Insbesondere bei umfangreichen Programmen dauert das Einfahren dann mehrere Stunden, was insbesondere bei Aufträgen mit kleinen Losgrößen wirtschaftlich kritisch sein kann. Kann! Muss aber nicht!

Moderne Dreh-Fräszentren verfügen nicht selten über 9 und (auch deutlich) mehr lineare und rotative CNC-Achsen. Das Einfahren neuer Teile auf solchen Multiaxis-Maschinen ist sehr komplex. Einrichter müssen nicht nur das Werkzeug beobachten, sondern alle sich im Raum bewegenden Maschinenelemente auf Kollisionsfreiheit überwachen. In Konsequenz reduzieren Praktiker aus Sicherheitsgründen zumeist die Vorschübe und verfahren die NC-Sätze in kritischen Situationen sogar Zeile für Zeile. Insbesondere bei umfangreichen Programmen dauert das Einfahren dann mehrere Stunden, was insbesondere bei Aufträgen mit kleinen Losgrößen wirtschaftlich kritisch sein kann. Kann! Muss aber nicht!

Mit dem neuen Echtzeit-Kollisions-Vermeidungssystem gelingt das Einfahren neuer NC-Programme deutlich sicherer und schneller, wodurch sich die Stückkosten besonders bei komplexen, multiaxialen Simultanbearbeitungsoperationen deutlich reduzieren.

CAS simuliert nicht nur die virtuelle Bearbeitungssituation vor der Fertigung; CAS ermöglicht zudem erstmals die Echtzeit-Prüfung während der Bearbeitung des ersten Teils. Und zwar stets unter Berücksichtigung des Restmaterials! Die CNC „merkt“ sich die bereits bearbeiteten Werkstückbereiche und visualisiert den tatsächlichen Arbeitsfortschritt. Zudem wirkt CAS auch im manuellen Betrieb. So wird das manuelle Verfahren der Schlitten in der Simulation zu jeder Zeit korrekt dargestellt. Wenn zum Beispiel die Spindel in Futternähe wegen drohender „Kollision mit Backe“ nicht indexiert, lässt sich das Futter per Handrad in der C-Achse drehen, beziehungsweise die Backe aus der Kollisionszone verfahren.

CAS verrechnet und prüft 0-Punkte, Werkzeug-Korrekturdaten und Programmbefehle stets einige Hundertstel Sekunden vor der aktuellen Verfahrbewegung. Verursacht ein NC-Satz möglicherweise eine Kollision, wird die Ausführung unmittelbar gestoppt bzw. die Verfahrbewegung angehalten.

Zur schnellen Analyse des von CAS aufgespürten Kollisionsproblems werden gleichzeitig die kritischen Elemente am Bildschirm rot eingefärbt. Insbesondere bei CAS zeigen sich die Vorteile der dualen Hochleistungs-Systemarchitektur der neuen OKUMA-Steuerung, so laufen die virtuelle Bearbeitung (Grafik) als auch die gleichzeitigen Achsbewegung während der praktischen Zerspanung sowie der Soll-Ist-Vergleich synchronisiert mit maximaler Performance in unterschiedlichen Prozessen.

Damit CAS funktioniert, müssen natürlich die notwendigen maschinenbezogenen Daten der Baugruppen wie Revolver, Reitstock, Gegenspindel Futter, Backen, Werkzeughalter, Schneidwerkzeuge, Klemmhalter und Wendeplatten im System hinterlegt sein Daten des jeweiligen Maschinenmodells sowie diverses Standard-Zubehör stehen bei OKUMA, respektive deren Händler „ab Werk“ zur Verfügung. Anwenderindividuelle Ausrüstungsmerkmale müssen hingegen in CAS eingegeben werden.

Das kann manuell mittels Tastatur über eine „Modelling-Funktion“ als einfache Profilbeschreibung mit Angabe der Höhe geschehen. Auf diese Weise lassen sich recht einfach und effizient für Futter (als Zylindermodell), Backen (als Quader), Schneidwerkzeuge (Klemmhalter, Sonderwerkzeuge, Sonderplatten) und Rohteile (als Zylindermodell) für die Verwendung in CAS definieren.

Alternativ hierzu ist auch der Datenimport im .STL-Format möglich. Diese Eingabe ist nützlich bei komplexen Komponenten, wie etwa Formspannbacken, Guss- und Schmiedeteile, Sonderhalter und -werkzeuge. Einmal definiert, müssen alle simulationsrelevanten Elemente nur noch kombiniert werden, zum Beispiel Futter und Backen, Werkzeughalter und Schneidwerkzeuge, Werkzeughalter mit Klemmhalter und Wendeplatten..ie CNC „merkt“ sich die bereits bearbeiteten Werkstückbereiche und visualisiert den tatsächlichen Arbeitsfortschritt. Zudem wirkt CAS auch im manuellen Betrieb. So wird das manuelle Verfahren der Schlitten in der Simulation zu jeder Zeit korrekt dargestellt. Wenn zum Beispiel die Spindel in Futternähe wegen drohender „Kollision mit Backe“ nicht indexiert, lässt sich das Futter per Handrad in der C-Achse drehen, beziehungsweise die Backe aus der Kollisionszone verfahren.

CAS verrechnet und prüft 0-Punkte, Werkzeug-Korrekturdaten und Programmbefehle stets einige Hundertstel Sekunden vor der aktuellen Verfahrbewegung. Verursacht ein NC-Satz möglicherweise eine Kollision, wird die Ausführung unmittelbar gestoppt bzw. die Verfahrbewegung angehalten.

Zur schnellen Analyse des von CAS aufgespürten Kollisionsproblems werden gleichzeitig die kritischen Elemente am Bildschirm rot eingefärbt. Insbesondere bei CAS zeigen sich die Vorteile der dualen Hochleistungs-Systemarchitektur der neuen OKUMA-Steuerung, so laufen die virtuelle Bearbeitung (Grafik) als auch die gleichzeitigen Achsbewegung während der praktischen Zerspanung sowie der Soll-Ist-Vergleich synchronisiert mit maximaler Performance in unterschiedlichen Prozessen.

Damit CAS funktioniert, müssen natürlich die notwendigen maschinenbezogenen Daten der Baugruppen wie Revolver, Reitstock, Gegenspindel Futter, Backen, Werkzeughalter, Schneidwerkzeuge, Klemmhalter und Wendeplatten im System hinterlegt sein. Daten des jeweiligen Maschinenmodells sowie diverses Standard-Zubehör stehen bei OKUMA, respektive deren Händler „ab Werk“ zur Verfügung. Anwenderindividuelle Ausrüstungsmerkmale müssen hingegen in CAS eingegeben werden.

Das kann manuell mittels Tastatur über eine „Modelling-Funktion“ als einfache Profilbeschreibung mit Angabe der Höhe geschehen. Auf diese Weise lassen sich recht einfach und effizient für Futter (als Zylindermodell), Backen (als Quader), Schneidwerkzeuge (Klemmhalter, Sonderwerkzeuge, Sonderplatten) und Rohteile (als Zylindermodell) für die Verwendung in CAS definieren.

Alternativ hierzu ist auch der Datenimport im .STL-Format möglich. Diese Eingabe ist nützlich bei komplexen Komponenten, wie etwa Formspannbacken, Guss- und Schmiedeteile, Sonderhalter und -werkzeuge. Einmal definiert, müssen alle simulationsrelevanten Elemente nur noch kombiniert werden, zum Beispiel Futter und Backen, Werkzeughalter und Schneidwerkzeuge, Werkzeughalter mit Klemmhalter und Wendeplatten…. Nach Eingabe und der Zuordnung der Elemente zu den entsprechenden NC-Programmen ist CAS startklar.

Um die Potentiale der neuen Steuerung und vor allem von CAS voll auszuschöpfen, empfehlen wir eine Schulung, am besten vor Ort. Leider gönnen sich immer noch viel zu wenige Kunden die dafür nötige Zeit. Allerdings begreifen immer mehr Anwender die dadurch gewonnenen Erkenntnisse als hochverzinsliche Investition in die Zukunft. Diese Anwender werden die ersten sein, die durch CAS beim Einfahren neuer Teile schneller am Start sind, zeitraubende wie zumeist kostspielige Kollisionen zuverlässig vermeiden und letztlich die Verfügbarkeit ihrer OKUMAs auf höchstem Niveau sicherstellen.

Nach Einschätzung des in Deutschland exklusiven Vertriebs- Service- und Finanzierungspartners für OKUMA-Maschinen, die Hommel CNC-Technik GmbH, Köln, kann die neue OSP P-200 und insbesondere CAS vor allem den Anwendern der jüngsten OKUMA Dreh-Fräszentren -Generationen Multus und MacTurn einen echten Wettbewerbsvorteil verschaffen. Zumal diese Multiaxis-Zentren auch in machinenbaulicher Hinsicht höchste Präzision, Performance, Flexibilität und Zuverlässigkeit versprechen.

Als Steuerungshersteller ist OKUMA zwar ein Exot, nicht zuletzt wegen der eigenen CNC-, Antriebs- und Sensorkompetenz war, ist und bleibt der japanische Werkzeugmaschinenhersteller aber ein wichtiger mechatronischer Innovator zum Nutzen der Anwender.