Was hat die Oberflächenbeschaffenheit von Zylinderlaufbahnen mit dem Klima zu tun? Viel – denn um den Treibhauseffekt zu begrenzen, müssen Schadstoffemissionen aus Verbrennungsmotoren gesenkt werden. Einen Beitrag zur Reduzierung des Ölverbrauchs als eine Emissionsursache leistet das Honen. Honen verbessert die Oberflächeneigenschaft, konkret die Reibung zwischen Kolben und Zylinder. Zwei konkurrierende Honverfahren, Laser-Honen und Spiralgleithonen, verheißen deutliche ökologische und ökonomische Vorteile. Welche Potenziale sie bieten, wird die EMO Hannover 2007 zeigen.

Die Bundesregierung hat sich in ihrer „Hightech-Strategie“ verpflichtet, bis 2012 die Emissionen der sechs im Kyoto-Protokoll genannten Treibhausgase gegenüber 1990 um 21 Prozent zu verringern. Solche Nachhaltigkeitsziele lassen sich nur mit effizienter Technik erreichen. Der Kraftstoffverbrauch und der Motoremissionen wurden in der Vergangenheit insbesondere durch optimierte Einspritzsysteme und Verbrennungsprozesse verringert. Dem gegenüber ist beim Ölverbrauch als Emissionsursache das Reduktionspotenzial noch längst nicht ausgeschöpft.

Laser-Honen reduziert Ölverbrauch und Emissionen

Laser-Honen reduziert Ölverbrauch und Emissionen

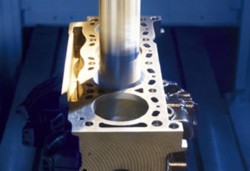

Eine weitere Verringerung der Schadstoffemissionen verspricht das so genannte Laser-Honen, eine Kombination aus Laserstrukturieren und Honen. Dr.-Ing. Tobias Abeln, Leiter Forschung & Entwicklung im Technologiezentrum der Gehring GmbH & Co. KG in Ostfildern erklärt: „Bei der Laseroberflächen-strukturierung werden in die Zylinderlaufbahnoberfläche mittels Laserstrahlung Mikrostrukturen eingebracht. Dies sind mikroskopisch kleine Taschen, in denen sich das Öl sammelt und so auch unter extremen Bedingungen für einen sicheren Schmierfilm sorgt. Die Kolbenringe schwimmen auf wie ein Reifen bei Aquaplaning. Dadurch werden der Ölverbrauch und damit die Emissionen reduziert sowie die Reibungsverluste vermindert. Das führt zu geringerem Verschleiß und Kraftstoffverbrauch.“ Resultat: Bis zu 85 Prozent weniger Ölverbrauch, weniger Schadstoffe und weniger Kraftstoffverbrauch.

Das Laser-Honen ist, so Abeln, bedeutend wirtschaftlicher als andere Laserprozesse zur Bearbeitung von Zylinderoberflächen und erfordert zudem einen deutlich geringeren Zeitaufwand. Der erste Entwicklungsschritt im Hause Gehring war die Bearbeitung der Zylinderlauffläche im Bereich des oberen Kolbenumkehrpunktes. Die Weiterentwicklung sieht die komplette Bearbeitung der gesamten Zylinderlauffläche vor. Dadurch steige das Einsparpotenzial nochmals beträchtlich. Durch die weiter verringerte Reibung können auch die Kolbenringe angepasst werden, was zu einem noch leichteren Motorenlauf führt. Prüfungen der Universität Hannover an einem Versuchsmotor ergaben bei optimaler Auslegung Kraftstoffeinsparungen von über sechs Prozent.

Zahlreiche weitere Anwendungsfelder in der Erprobung

Zahlreiche weitere Anwendungsfelder in der Erprobung

Opel beispielsweise setzte das Laser-Honen seit 2002 bisher nur in der Serienfertigung von Dieselmotoren ein. Bei Laufleistungen von rund 160 000 Kilometern wurden 70 bis 85 Prozent weniger Öl verbraucht und 50 bis 60 Prozent weniger Verschleiß gegenüber nicht strukturierten Vergleichsmotoren gemessen.

Weltweit erstmalig wird nun seit Anfang 2006 der Laserstrukturierungsprozess auch in der Produktion von Benzinmotoren angewendet. Abeln betont: „Die Bearbeitungszeit liegt innerhalb der Taktzeit der gesamten Fertigungslinie.“

Seit neuestem können durch die Bearbeitung mit hochpräzisen Honmaschinen nun auch die Reibeigenschaften besonders belasteter Flugzeugkomponenten, insbesondere Triebwerksteile, deutlich verbessert werden. „Darüber hinaus bietet sich das von uns entwickelte Laser-Honen beispielsweise auch für die Bearbeitung von Flugzeug-Kolbenmotoren an“, sagt Abeln.

Gleichzeitig werde dieses Verfahren auch für andere Anwendungsbereiche erprobt. Dabei handelt es sich längst nicht nur um Motorenteile wie die Kurbelwelle, die Stirnfläche des großen Pleuelauges oder die Axialgleitlager. Auch die produktionstechnisch vorgelagerten Werkzeuge zum Formen und Stanzen sowie Ziehwerkzeuge stehen im Fokus der Optimierung mit Blick auf den Vorteil der Hontechnologie für höhere Standzeiten und effizientere Produktion.

Die Entwicklungsziele bei Gehring bis 2010 sehen unter anderem vor, das Laserstrukturieren auch für zahlreiche andere Anwendungsbereiche einzusetzen, das Honen hochverschleißfester Werkstoffe und Beschichtungen zur Serienreife zu entwickeln und das Mikrohonen (Bohrungen unter 1 mm) zu einem neuen Standard zu entwickeln. Entwicklungschef Abeln verrät: „Auf der EMO Hannover 2007 werden wir zeigen, dass wir diesen Entwicklungszielen bereits ein gutes Stück näher gekommen sind.“

Spiralgleithonen „macht Laser überflüssig“

Mit dem Laser-Honen konkurriert das so genannte Spiralgleithonen. „Lange Zeit wurde das Laserstrukturieren zur Bearbeitung von Zylinderlaufbahnen favorisiert, um Ölverbrauch, Verschleiß und Reibung zu reduzieren“, sagt Dr.-Ing. Uwe-Peter Weigmann, Leiter Hontechnologie-Entwicklung der Nagel Maschinen- und Werkzeugfabrik in Nürtingen. Sein neues optimiertes Honverfahren mache den Einsatz eines teueren Lasersystems jedoch überflüssig. Systematische Untersuchungen und der Einsatz in der Praxis hätten gezeigt, „dass die Zukunft im Gleithonen liegt“.

Beim Spiralgleithonen führt ein vergrößerter Honwinkel dazu, dass sich im Vergleich zum Laserstrukturieren der Ölverbrauch nicht erhöht. Dies müsse auch nicht mit Nachteilen in der Lebensdauer oder den Reibwerten erkauft werden. Weigmann gibt zu bedenken, dass laserstrukturierter Flächen bei mikroskopischer Betrachtung an den Rändern und in der Tiefe der Strukturen eine Reihe von Unstetigkeiten und Unregelmäßigkeiten in der Struktur und Härte der Oberflächenrandzone zeigen.

Vergleichstests an PKW- und LKW-Motoren hätten laut Weigmann gezeigt, dass bei einer Laufzeit von 700 Betriebsstunden an den laserstrukturierten Zylinderlaufflächen der Verschleiß um etwa 30 Prozent höher sei als bei den Laufflächen, bei denen das optimierte Spiralgleithonen angewandt wurde. Zudem seien gegenüber dem Laserstrukturieren die Prozesskosten um mindestens 15 Prozent geringer und das Investitionsvolumen für eine Neuanlage sogar um bis zu 25 Prozent.

Die Stunde der Wahrheit schlägt auf der EMO Hannover 2007: Dort heißt es Flagge zeigen – welches Honverfahren die Umwelt mehr schont, wird dabei allerdings wohl weniger im Vordergrund stehen als die Frage der Wirtschaftlichkeit für den Anwender.

Weitere Informationen zu den Ausstellern: Gehring GmbH unter http://www.gehring-group.com/ und Nagel GmbH unter http://www.nagel.com/