Das kontinuierliche Wälzschleifen gehört neben dem Profilschleifen sowie dem Verzahnungshonen zu den etablierten Hartfeinbearbeitungsverfahren in der modernen Fertigung von zylindrischen Getriebeverzahnungen. Das Hauptmerkmal dieser Getrieberäder ist eine auf dem Umfang regelmäßig verteilte Verzahnung. Die Zahnflanken können dabei gerad- oder schrägverzahnt angeordnet sein und gezielt modifiziert werden, um beispielsweise die Laufruhe des Getriebes zu erhöhen.

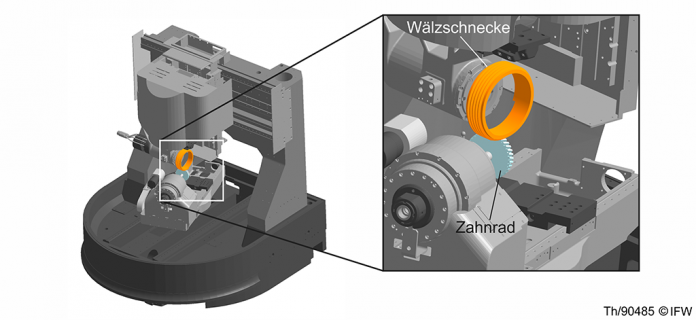

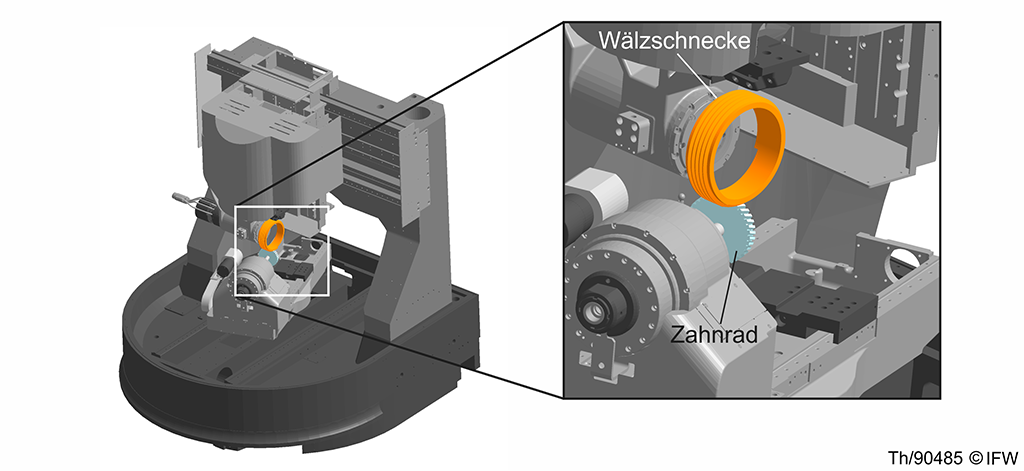

Diese regelmäßige Anordnung der Zähne erlaubt die Hartfeinbearbeitung der Verzahnung unter Verwendung von schnecken- und zahnradförmigen Schleifwerkzeugen. Die Prozessführung folgt dabei einer speziellen, der Bewegung in einem Getriebe nachempfundenen, Prozesskinematik. Dieses Verfahren wird als kontinuierliches Wälzschleifen bezeichnet und erlaubt in der Serienfertigung Produktivitätssteigerungen von bis zu 70% im Vergleich zum diskontinuierlichen Profilschleifen.

Beim diskontinuierlichen Profilschleifen werden die einzelnen Zahnlücken nacheinander mit einer profilierten Schleifscheibe abbildend erzeugt. Die somit notwendigen Maschinenbewegungen zwischen den Bearbeitungen zweier aufeinanderfolgender Zähne führen in der Folge zu hohen Nebenzeiten. Aus diesem Grund findet das diskontinuierliche Profilschleifen in der industriellen Serienfertigung von Zahnrädern mit großen Losgrößen in der Regel keine Anwendung mehr.

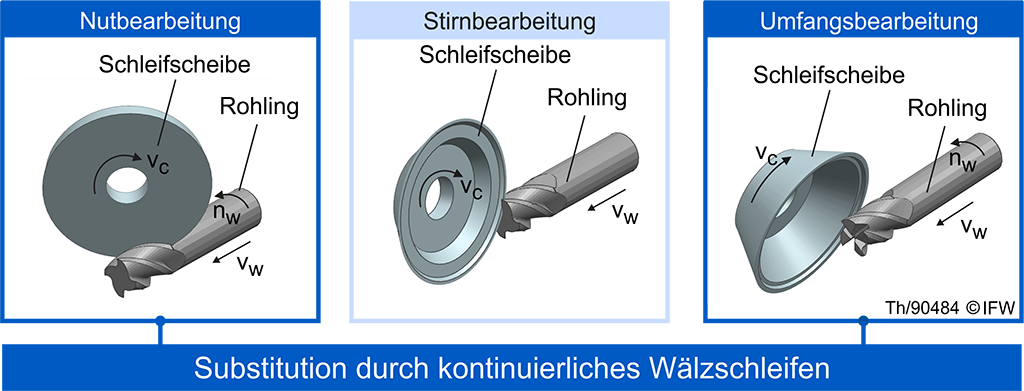

Ein zum diskontinuierlichen Profilschleifen kinematisch ähnlich aufgebauter Fertigungsprozess ist der Nutentiefschliff beim Werkzeugschleifen von Fräsern und anderen rotationssymmetrischen Zerspanwerkzeugen. Hierbei wird ebenfalls mit einer profilierten Schleifscheibe eine Zahnlücke in das Werkstück eingebracht. Analog zum Profilschleifen wird die Schleifscheibe dabei zur Werkstückachse angestellt und es findet eine gekoppelte Bewegung der translatorischen Werkzeug- und rotatorischen Werkstückbewegung statt.

Auch die Geometrien der Werkstücke ähneln sich bei der Fertigung von Zahnrädern und Fräswerkzeugen. Regelmäßige Zahnstrukturen sind sowohl bei Zahnrädern als auch bei geometrisch bestimmten Zerspanwerkzeugen zu finden, zu denen Schaftfräser, Bohrer und Scheibenfräser gehören. Außerdem liegt bei schrägverzahnten Zahnrädern ein Schrägungswinkel vor, der analog zum Drallwinkel bei Fräswerkzeugen, eine schraubenförmige Windung der Zähne um die Werkstückachse beschreibt.

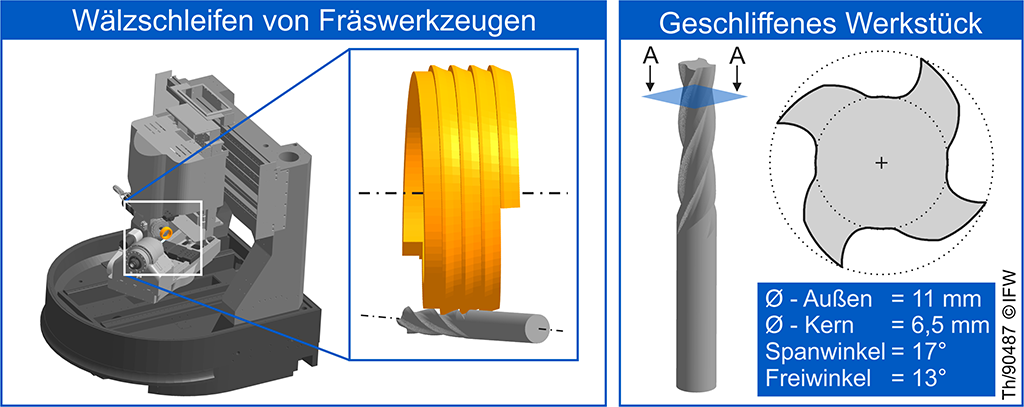

Obwohl sich die Prozesskinematik sowie die Werkstückgeometrie beim Werkzeugschleifen und beim diskontinuierlichen Profilschleifen von Zahnrädern stark ähneln, wurde der deutlich produktivere kontinuierliche Wälzschleifprozess von Zahnrädern bisher noch nicht auf Zerspanwerkzeuge übertragen. Unter Verwendung einer numerischen Simulation wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) jedoch der Nachweis erbracht, dass ein innovativer kontinuierlicher Wälzschleifprozess theoretisch bei der Herstellung von Zerspanwerkzeugen eingesetzt werden kann. Hierbei findet simultan mit der Erzeugung der Nuten die Bearbeitung der umfangsseitigen Freiflächen statt.

Herstellung von Fräswerkzeugen durch kontinuierliches Wälzschleifen

Zur Untersuchung dieses innovativen Verfahrens wurde der kontinuierliche Wälzschleifprozess innerhalb der Simulationsumgebung IFW-CutS nachgestellt. Die Materialabtragssoftware erlaubt hierbei neben der Abbildung der realen Prozesskinematik eine gezielte Einstellung der Prozessstellgrößen und der Schneckengeometrie. Anschließend wird unter Abbildung der realen Prozesskinematik der Materialabtrag aus einem Werkstückrohling berechnet und visuell dargestellt.

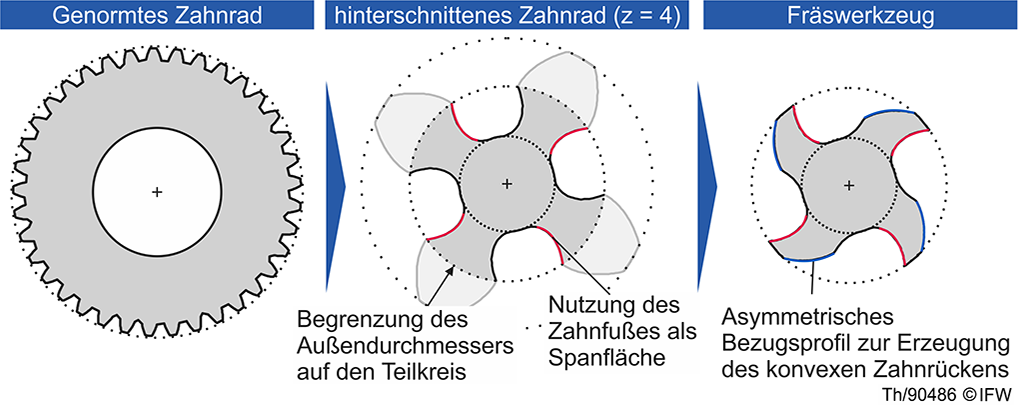

Um den kontinuierlichen Wälzschleifprozess auf die Herstellung von Fräswerkzeugen zu übertragen, müssen jedoch das Bezugsprofil der Verzahnung angepasst und die Prozessstellgrößen modifiziert werden. Zunächst wird hierzu, ausgehend von einem industrieüblichen Zahnrad, die kritische Grenzzähnezahl unterschritten. Durch diese Unterschreitung wird zum einen die für Fräswerkzeuge typische Zähnezahl im Bereich von n = 2 bis n = 8 Zähne eingestellt.

Zum anderen wird am geschliffenen Werkstück ein Hinterschnitt am Zahnfuß erzeugt. Dieser Hinterschnitt ist bei Getriebeverzahnungen in der Regel unerwünscht, da er zu einer Reduktion und somit Schwächung des Zahnfußes führt. Bezogen auf Zerspanwerkzeuge wird dieser Hinterschnitt allerdings genutzt, um die typische konkave Form der Spanflächen zu erzeugen.

Der erzeugte Hinterschnitt liegt stets unterhalb des Teilkreisdurchmessers der Verzahnung vor, während der evolventische Zahnanteil oberhalb des Teilkreises abgebildet wird. Zur Erzeugung einer scharfen Schneidkante wird dieser Teil beim Schleifen eines Fräsers nicht gefertigt. Dies wird durch eine Reduzierung des Werkzeugkopfhöhenfaktors auf ha* = 0 erreicht. Der Außendurchmesser des Fräswerkzeugs entspricht folglich näherungsweise dem Teilkreisdurchmesser des Zerspanwerkzeugs.

Abschließend wird das Bezugsprofil der Verzahnung asymmetrisch beeinflusst, sodass der Zahnrücken entsprechend der gewünschten Rückengeometrie einer Fräserschneide ausgelegt wird. Durch die gezielte Beeinflussung des Profilwinkels am Bezugsprofil können durch das neu entwickelte Verfahren einer oder mehrere Freiwinkel am Fräswerkzeug in einem Bearbeitungsschritt erzeugt werden. Somit ersetzt das neue Verfahren sowohl den Nutentiefschliff als auch die Umfangsbearbeitung der Freiflächen.

In der Folge werden die drei üblicherweise separat durchgeführten Bearbeitungsschritte, die Erzeugung der Nut sowie der ersten und zweiten Freifläche, durch einen einzelnen Wälzschleifprozess substituiert. Dies ermöglicht in Verbindung mit der Simultanbearbeitung aller Werkstückzähne und der Reduktion der notwendigen Nebenzeiten ein deutliches Einsparpotential, das bei der Zahnradbearbeitung bis zu 70% beträgt.

Ausblick

In zukünftigen Untersuchungen wird der Wälzschleifprozess von der Simulationsumgebung auf eine Werkzeugmaschine übertragen, um die geometrische Güte und die Leistungsfähigkeit des Fertigungsprozesses sowie der geschliffenen Fräswerkzeuge zu bewerten. Außerdem werden die Zusammenhänge zwischen einzelnen Bezugsprofil- und Prozessstellgrößen mit den resultierenden geometrischen Kenngrößen am Werkzeug korreliert, sodass die Auslegung der gewünschten Fräsergeometrie erleichtert wird.

Kontakt: