Das Zahnrad gehört zu den ältesten Maschinenelementen der Menschheitsgeschichte. Schon seit Tausenden von Jahren dienen Zahnräder dazu, Kraft und Bewegung zu übertragen – zuerst von der Kraft des fließenden Wassers, später dann Dampfkraft und heute von Energiequellen unterschiedlichster Art.

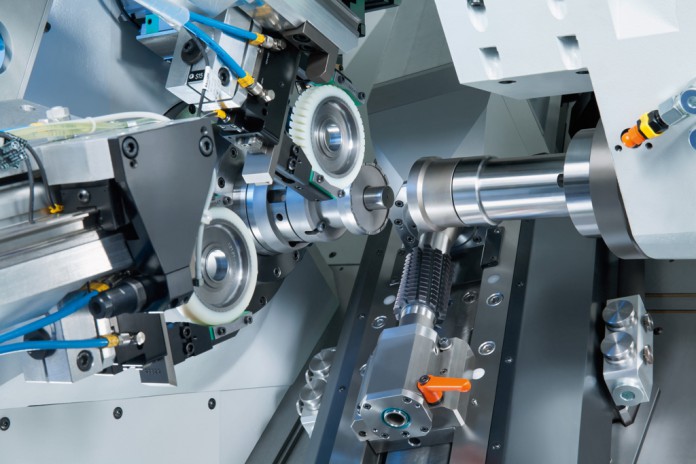

Vor allem der moderne Verkehr wäre ohne Zahnräder undenkbar. Im Antriebsstrang, in der Lenkung, aber auch bei der Umsetzung moderner Bordelektronik, wie die Verstellung der Sitzergonomie, spielen Verzahnungsteile eine zentrale Rolle und kommen in vielfältiger Form zum Einsatz. Doch gerade diese Vielfalt in Form und Materialien stellen viele Hersteller vor die Frage, wie sie die Produktion in Hinsicht auf Wirtschaftlichkeit und Qualität umsetzen können. Diese Gedanken haben sich auch die Ingenieure von EMAG KOEPFER gemacht und präsentieren mit der Wälzfräsmaschine K 300 eine Universallösung für die Zahnradproduktion.

„Wir haben eine Anlage konstruiert, die eine vollwertige Universallösung darstellt. Anhand vieler Ausstattungsvarianten und Optionen lässt sich die K 300 in unterschiedlichen Bereichen der Verzahnungsproduktion nutzen“, erklärt Jörg Lohmann, Vertriebsleiter der EMAG Tochter KOEPFER.

Von der Ritzelwelle mit Modul 1 bis zum Schrägstirnrad mit Modul 4 lässt sich ein breites Werkstückspektrum mit der K 300 bearbeiten (verzahnen). Ebenso vielfältig ist die Werkstoffbandbreite, die mit der Maschine bearbeitet werden kann – vom legierten Stahl, über Aluminium, Messing und Bronze bis hin zu Kunststoffen ist alles möglich.

Qualität mit eingebaut

Der gesamte Aufbau der K 300 ist konsequent auf höchste Qualität getrimmt. Das Maschinenbett aus Polymerbeton in Kombination mit der „Closed-Box-Bauweise“, bei der Spindel- und Reitstockkasten mittels eines Jochs in einem geschlossenen Rahmen verbunden sind, sorgt für höchste Steifigkeit und damit für höchste Präzision während des Verzahnungsprozesses. Der Wälzfräskopf, der um 45 Grad geneigt wurde, ermöglicht einen optimalen Spänefall und trägt damit zu höchster Bauteilqualität bei. Gleichzeitig wird eine gute Zugänglichkeit zum Rüsten gewährleistet. Grundsätzlich können unterschiedliche Verzahnungstechnologien, wie zum Beispiel Hochleistungs-Wälzfräsen im Nass- wie auch im Trockenschnitt, Schälwälzfräsen und Hartfräsen von zylindrischen Verzahnungen sowie das Tauch- und Tangentialwälzfräsen von Schneckenrädern, zum Einsatz kommen. Darüber hinaus können geradeverzahnte Kegelräder im Teilverfahren mit Formfräsern oder im Conikronverfahren verzahnt werden, und sogar Unrund-Verzahnungen sind herstellbar. Wassergekühlte Direktantriebe an den prozessrelevanten Achsen sorgen für einen schnellen Bearbeitungsprozess und bieten zudem beste Bearbeitungsqualität, da das „Spiel“ mechanischer Transmissionselemente eliminiert wurde. Zusätzliche Aufgaben übernehmen die NC-Achsen der Hilfswerkzeuge, wie z.B. zum Entgraten, Bürsten oder zur Aufnahme von Sensoren, um die Verzahnung präzise zu Markierungen, Bohrungen, anderen Verzahnungen, Nocken oder sonstigen Merkmalen zu orientieren. Abgerundet wird der durchdachte Aufbau der K 300 durch die Position des Schaltschranks, der hinter der Maschine angeordnet ist, sowie die optimale Masseverteilung von Hauptspindel und Reitstock. Beides sorgt für eine ausgezeichnete Thermostabilität und somit einen stabilen Prozess auch bei Fertigung in Großserie.

Schneller Produktionsstart

Der ergonomische Maschinenaufbau ermöglicht einen leichten Zugang zu allen relevanten Komponenten der Maschine. So lässt sich mithilfe von Schnellspannsystemen für Hauptspindel, Reitstock und Fräser die Maschine in weniger als 20 Minuten auf ein völlig neues Bauteil einrichten. Dabei werden sämtliche Einstellungen von der Reitstock-Spannkraft bis zu den Positionen der Automatisierung durch „Teach-in-Funktionen“ im NC-Programm abgelegt. Bei der K 300 sind bis zu 15 NC-gesteuerte Achsen im Einsatz, die für entsprechend kurze Rüstzeiten sorgen. Ergänzt werden diese durch die schnelle KOEPFER Ladeeinrichtung mit V-Greifer, die standardmäßig für Werkstücke bis 10 Kilogramm geeignet ist. Dazu stehen Rohteil- und Fertigteilmagazine (z. B. Schwerkraft- und Kettenmagazine), Umlaufspeicher und Werkstück-Ablagesysteme (z.B. Stollenbandablagen) zur Verfügung. Bei Bedarf werden allerdings auch vollautomatisierte Roboterzellen mit Palettiersystemen angeboten.

Universell einsetzbar

Bei der Ausstattung der Maschine kann auf ein breites Technologiespektrum zurückgegriffen werden. Zur Verfügung stehen Absaugeinrichtungen zum Trockenfräsen, Ölnebel-Absaug-Einrichtungen für die Nassbearbeitung, verschiedene Entgratsysteme, Schwingungsdämpfer für die Wellenbearbeitung, Sensoren zum automatischen Orientieren oder zum Schälwälzfräsen und vieles mehr. Diese flexiblen Einsatzmöglichkeiten der K 300 werden noch deutlicher, wenn man die derzeitigen Anwendungsbereiche betrachtet. Natürlich findet die Maschine ihren Einsatz bei Zulieferern des eingangs erwähnten Automobilbaus, doch bei weitem nicht nur hier: Insbesondere Lohnverzahner, Reduktionsgetriebehersteller, Hersteller von Hydraulikkomponenten und Produktionsstätten in der Aerospace-Supply-Chain nutzen die High-Tech-Lösung. Ob Getriebeteile in Großserie oder Kunststoffzahnräder in Kleinserie – die Maschine wird individuell an den jeweiligen Anwendungsfall angepasst. Dazu sagt Lohmann: „Wir können die K 300 auf nahezu jede Kundenanforderung konfigurieren, egal ob eine handbeschickte Einzelmaschine oder ein vollautomatisiertes Fertigungssystem im Fokus steht.“

Arbeitsbereich der K 300

- Modul max. 4

- Werkstück-Ø max. mm 140 / 195

- Fräsweg max. mm 300

- Werkstücklänge max. mm 300 / 800

- Fräserbreite max. mm 250

- Shiftweg mm 160

- Hauptspindeldrehzahl 1/min 800

- Fräserdrehzahl 1/min 2500 / 4000

Kontakt: