Bei AUDI HUNGARIA MOTOR Kft. in Györ, Ungarn, arbeiten 5500 Mitarbeiter. Hier werden die Motoren für die Marken des Volkswagen Konzerns, Audi, VW, Skoda und Seat hergestellt. In Gyor werden die Audi TT Coupé und Roadster und zukünftig auch die Audi A3 Cabriolets gebaut. 2006 verließen über 23.500 Fahrzeuge und nahezu zwei Millionen Motoren das Werk. Damit ist Audi Hungaria der zweitgrößte Exporteur Ungarns. Für die Bearbeitung von Kurbelwellen setzt Audi Hungaria auf die Technik und Erfahrung des Hartmetallexperten CERATIZIT.

Bei AUDI HUNGARIA MOTOR Kft. in Györ, Ungarn, arbeiten 5500 Mitarbeiter. Hier werden die Motoren für die Marken des Volkswagen Konzerns, Audi, VW, Skoda und Seat hergestellt. In Gyor werden die Audi TT Coupé und Roadster und zukünftig auch die Audi A3 Cabriolets gebaut. 2006 verließen über 23.500 Fahrzeuge und nahezu zwei Millionen Motoren das Werk. Damit ist Audi Hungaria der zweitgrößte Exporteur Ungarns. Für die Bearbeitung von Kurbelwellen setzt Audi Hungaria auf die Technik und Erfahrung des Hartmetallexperten CERATIZIT.

Mit Audi verbindet man technische Bestleistungen ebenso wie eine konsequente Markenführung unter dem Logo mit den vier Ringen. Mit einem Wort: Audi belegt in der Welt der Automobile einen der Spitzenplätze. Da ist es nur konsequent, bei CERATIZIT einzukaufen, dem Technologieführer in Hartstoffprodukten für Verschleißschutz und Zerspannung.

Die Kurbelwellenbearbeitung bei Audi

Györ liegt 45 Kilometer von der Grenze zu Österreich in Ungarn. Das Städtchen zählt 130.000 Einwohner. Seit 1994 befindet sich hier am Stadtrand Audi Hungaria Motor Kft. Audi entschied sich aus mehreren Gründen für diesen Standort: die logistische Verbindung ist sehr gut, in einem Umkreis von 50 Kilometern befinden sich wettbewerbsfähige Zulieferfirmen, eine 100.000 Quadratmeter große Halle war vorhanden und viele Leute in dieser Gegend sprechen gut Deutsch. Darüber hinaus gilt die technische Universität von Györ als Garant für gut ausgebildete Ingenieure und Fachkräfte.

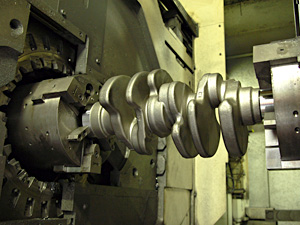

Kurbelwellen sind enormen Kräften ausgesetzt – bei ihrer Produktion ist höchste Präzision gefragt

Kurbelwellen sind enormen Kräften ausgesetzt – bei ihrer Produktion ist höchste Präzision gefragt

Zoltán Szathmári ist in der Motorenfertigung von Audi Hungaria Motor Kft für die Fertigungsplanung und die Werkzeugtechnologie zuständig. Er arbeitet eng mit den Außendienstmitarbeitern und Entwicklern von CERATIZIT zusammen. Sein wichtigster Ansprechpartner vor Ort ist Barnabás Deri, der Verkaufsleiter von CERATIZIT Hungaria.

Szathmári führt durch die beeindruckende Produktion: hohe, helle Hallen in denen sich drei extrem lange und hochmoderne Produktionslinien befinden. Diese sind zudem komplett automatisiert. Bei Audi in Ungarn ist es sehr sauber und die Mitarbeiter, man spürt es gleich, sind stolz darauf hier zu arbeiten.

In der Kurbelwellenbearbeitung setzt Audi Hungaria sieben verschiedene Typen von CERATIZIT Wendeplatten ein. Diese Wendeplatten sind Sonderlösungen, die CERATIZIT zusammen mit dem Maschinenhersteller GFM entwickelt hat. Dabei ist höchste Präzision gefragt. Zoltán Szathmári erläutert: „Die Kurbelwelle ist ein wesentlicher Bauteil des Motors. Sie setzt die erzeugte Linearbewegung in eine Drehbewegung um. Dieses Teil ist enormen Kräften ausgesetzt. Wir stellen hier sechs unterschiedliche Kurbelwellen her. Die Kurbelwellen kommen als Schmiedeteile zu uns. Unbearbeitet wiegt eine Kurbelwelle für den 3.0 TDI Motor 26 Kilo, nach der Bearbeitung bringt sie immer noch ganze 18 Kilo auf die Waage.“

Interview mit Zoltán Szathmári, Fertigungsplanung und Werkzeugtechnologie bei Audi Hungaria

Herr Szathmári, worauf kommt es bei der Bearbeitung von Kurbelwellen an?

Szathmári: „Zwei Drittel der Produktion betrifft den 3.0 TDI Motor. Die Welle für diese Maschine ist aus 42CrMoS4 hergestellt. Die Vorbearbeitung dieser Welle ist eine schwierige Aufgabe: Es handelt sich um ein hochfestes Material, das sich an der Grenze der Weichbearbeitung befindet. Die harte Schmiedehaut frisst regelrecht die Werkzeuge.“

Was bedeutet das für die Werkzeuge?

Szathmári: „Die rohe Welle ist unrund, das Gefüge hat an unterschiedlichen Stellen unterschiedliche Eigenschaften und die Oberfläche ist nicht homogen. Das bedeutet eine grobe und ungleichmäßige Belastung der Wendeschneidplatte.“

Wie lange hält eine Wendeschneidplatte?

Szathmári: „Bei der Vorbearbeitung (Vorfräsen von Haupt- und Hublager) sind die Wendeschneidplatten in einen Wirbelfräser oder Scheibenfräser eingebaut. Nach etwa 250 Kurbelwellen müssen in dem Fräser die Wendeschneidplatten gewendet werden.“

Wie sehen Sie die Zusammenarbeit mit CERATIZIT?

Szathmári: „Wir arbeiten seit vier Jahren mit CERATIZIT zusammen und pflegen einen sehr offenen Kontakt; es gibt keine Geheimnisse. Bei jeder Neuentwicklung erfahren wir genau, was verbessert wurde. CERATIZIT optimiert ständig und weiß, dass Stillstand gefährlich ist, denn der Druck ist groß: jedes Jahr schreiben wir die Werkzeugbestückung wieder neu aus, jedes Jahr gibt es neue Testverfahren und muss CERATIZIT sich neu beweisen. Seit vier Jahren sehr erfolgreich.“

Interview mit László Janó, Produktsegment V6, Mechanische Fertigung bei Audi Ungarn

Herr Janó, wie lange dauert die Bearbeitung einer Kurbelwelle?

Janó: „Hier gibt es mehrere Betrachtungsmöglichkeiten. Man kann sagen, dass alle 49 Sekunden am Ende der Linie eine fertige Kurbelwelle rauskommt. Das ist die Linientaktzeit. Die Durchlaufzeit, inkl. Puffer (es gibt 5700 Bauteile-Zwischenpuffer pro Linie), beträgt bei 1400 Teilen pro Tag etwa sechs Tage.“

Wie wichtig ist die Rolle der Werkzeuge bei dieser Fertigungslinie?

Janó: „Äußerst wichtig, die hier aufgebaute Linie ist sehr komplex und flexibel. Die Investition für eine solche Linie ist zum Beispiel drei Mal so hoch wie für eine Linie zur Herstellung von Zylinderköpfen. Bei einem solch komplexen Bearbeitungsverfahren muss eine hohe Prozesssicherheit gegeben sein. In der automatisierten Bearbeitungskette müssen die Standzeiten auf gleich hohem Niveau bleiben. 65 Prozent der Kosten sind Werkzeugkosten. Die Werkzeuge spielen also eine sehr wichtige Rolle.“

Wie hoch ist die Ausschussquote?

Janó: „Bei der Kurbelwelle gibt es sehr enge Toleranzen. Die ganze Linie ist darauf ausgerichtet und wird dauernd optimiert. Auch die Qualitätskontrolle ist sehr intensiv. So wird beim 3.0 TDI Motor eine hundertprozentige Rissprüfung gemacht. Für mich ist die Qualität vom Endprodukt wichtig, nicht so sehr die Ausschussquote. Innerhalb von vier Jahren haben wir nur zwei Kurbelwellen retour bekommen. Dabei handelte es sich um Materialfehler, nicht um Bearbeitungsfehler.“

Was kann eine Kurbelwelle aushalten?

Janó: „Ich will mich nicht auf Zahlen festlegen, aber die Grundregel ist, dass die Kurbelwelle drei Mal soviel aushalten muss als vom Motor verlangt wird.“

Technik-Infokasten: Patrick Zobl, Produktmanager bei CERATIZIT, beschreibt die Kurbelwellenbearbeitung im Detail

Technik-Infokasten: Patrick Zobl, Produktmanager bei CERATIZIT, beschreibt die Kurbelwellenbearbeitung im Detail

Technik des Kurbelwellenfräsens

– Hohe Schnittgeschwindigkeiten (bis 260 m/min)

– Fräsräder mit Durchmessern von 350mm – 750mm

– Trockenbearbeitung, was zu hohen Temperaturbelastungen des Schneidstoffes führt.

– Hohe Zähnezahlen der Fräsräder (40 bis über 200 Zähne)

– Haupt- und Hublager werden zeitgleich mit zwei Fräsrädern bearbeitet

– Durch die Länge und den recht kleinen Durchmesser der Kurbelwelle ist die Bearbeitungsstabilität gering

Anforderungen an die Wendeschneidplatte von CERATIZIT

– Hohe Thermoschockbeständigkeit

– Gleich bleibende Qualität des Schneidstoffs, dadurch Prozesssicherheit beim Kunden

– Hohe Standzeit, dadurch geringere Werkzeugwechselkosten

– Glatte Oberfläche, dadurch geringere Reibungswärme und Abnützung

Verwendete Werkstoffe bei den Kurbelwellen

– Gusswerkstoffe bei geringer beanspruchten Motoren

– Legierte Stähle (Cr, Ni, Mo) mit hoher Dauerfestigkeit bei höher beanspruchten Motoren bzw. zur Gewichtsreduzierung

Eckpunkte der Wendeschneidplatte von CERATIZIT

– Geometrie der Wendeschneidplatte größtenteils durch die Kontur der Kurbelwelle vorgegeben

– CERATIZIT bestimmt den verwendeten Schneidstoff und die Geometrie der Schneidkante

Herstellungsschritte:

Herstellungsschritte:

Schritte bei der Herstellung einer Kurbelwelle

a. Vorbearbeitung

1. Ablängen und Zentrieren

2. Innen- und Außenformfräsen von Hauptlagerzapfen und Pleuellagerzapfen

3. Drehen der Hauptlagerzapfen und der Endpartien

4. Entgraten

5. Vollhartmetall-Tieflochbohren

b. Härten (Induktionshärten)

c. Fertigbearbeitung

1. Hartdrehen

2. Gewindebohren

3. Kettenrad-Stoßen

4. CBN-Schleifen

5. Fluoreszierende Rissprüfung

6. Dynamisches Wuchten

7. Finishen (polieren und läppen)

d. Qualitätsprüfung

Anmerkungen:

Hartmetallexperte CERATIZIT steht für „hard material matters“

CERATIZIT S.A. – 2002 hervorgegangen aus der Fusion der Unternehmen CERAMETAL und Plansee Tizit – ist Pionier und Global Player für anspruchsvolle Hartstofflösungen. Das Unternehmen operiert von Mamer in Luxemburg aus. In ausgewählten Industriebereichen ist die 50-prozentige Tochter der Plansee Gruppe Weltmarktführer für einzigartige, konsequent innovative Hartstoffprodukte für Verschleißschutz und Zerspanung. Davon profitieren Kunden u.a. aus der Automobilindustrie, dem Maschinenbau, der Petroindustrie, der Medizintechnik, der Elektronik und dem Werkzeug- und Formenbau. 400 aktive Patente besitzt CERATIZIT weltweit. Im Jahr 2007 erreichte das Unternehmen ein Umsatzvolumen von 600 Mio. Euro und beschäftigte über 4000 Mitarbeiter.

Kontakt: