Gegenüber dem klassischen 3-achsigen Bearbeitungszentrum können mit der MC 500 fünf Seiten in einer Aufspannung bearbeitet werden, wodurch die Durchlaufzeit der Werkstücke wesentlich verkürzt werden kann, was eine erhebliche Steigerung der Wirtschaftlichkeit bedeutet. Wie bei allen anderen LANG-Maschinen auch, bildet ein Grundkörper aus Granit die Basis für dieses hochgenaue Bearbeitungszentrum. Im Vergleich zu den herkömmlichen Konstruktionen aus geschweißten – oder gegossenen Grundkörpern weist ein Grundkörper aus Granit eine wesentlich bessere Temperaturstabilität sowie eine bessere Dämpfung auf. Dies wiederum schlägt sich in einer verbesserten Genauigkeit und deutlich gesteigerten Oberflächenqualitäten nieder, was wiederum eine Reduzierung der manuellen Nacharbeit und damit eine Erhöhung der Produktivität zur Folge hat. Durch die horizontale Spindelausrichtung fallen die Späne, bei der Bearbeitung tiefer Kavitäten, durch die Gravitation aus dem Bauteil heraus, wodurch die Standzeit der Fräswerkzeuge wesentlich verbessert wird. Hierdurch wird die Erreichung verbesserter Oberflächenqualitäten unterstützt und zusätzlich reduzieren sich die Werkzeugkosten auf Grund der verbesserten Standzeit.

Gegenüber dem klassischen 3-achsigen Bearbeitungszentrum können mit der MC 500 fünf Seiten in einer Aufspannung bearbeitet werden, wodurch die Durchlaufzeit der Werkstücke wesentlich verkürzt werden kann, was eine erhebliche Steigerung der Wirtschaftlichkeit bedeutet. Wie bei allen anderen LANG-Maschinen auch, bildet ein Grundkörper aus Granit die Basis für dieses hochgenaue Bearbeitungszentrum. Im Vergleich zu den herkömmlichen Konstruktionen aus geschweißten – oder gegossenen Grundkörpern weist ein Grundkörper aus Granit eine wesentlich bessere Temperaturstabilität sowie eine bessere Dämpfung auf. Dies wiederum schlägt sich in einer verbesserten Genauigkeit und deutlich gesteigerten Oberflächenqualitäten nieder, was wiederum eine Reduzierung der manuellen Nacharbeit und damit eine Erhöhung der Produktivität zur Folge hat. Durch die horizontale Spindelausrichtung fallen die Späne, bei der Bearbeitung tiefer Kavitäten, durch die Gravitation aus dem Bauteil heraus, wodurch die Standzeit der Fräswerkzeuge wesentlich verbessert wird. Hierdurch wird die Erreichung verbesserter Oberflächenqualitäten unterstützt und zusätzlich reduzieren sich die Werkzeugkosten auf Grund der verbesserten Standzeit.

Standardmäßig ist die MC 500 mit einer leistungsstarken Motorspindel mit 26 KW und einer max. Drehzahl von 36.000 min-1 ausgerüstet. Die Werkzeugaufnahme der Größe HSK 50E ermöglicht den Einsatz von Fräswerkzeugen mit einem max. Durchmesser von 25 mm. Auf dem integrierten Dreh-/Schwenktisch können Werkstücke mit max. Kantenlängen von 350 x 350 x 300 mm und einem Gewicht von 300 Kg sicher gespannt werden. Als Steuerung wird eine Sinumerik 840 D sl eingesetzt. Die Maschine kann mit allen für eine moderne Fertigung notwendigen Zusatzausrüstungen ausgestattet werden. Hierfür stehen automatische Werkzeugwechseleinrichtungen mit 30 bis 60 Magazinplätzen, laserunterstützte Werkzeugvermessung, automatische Werkstückvermessung, Kühlmittelzuführung durch das Werkzeug, Graphit- bzw. Ölnebelabsaugung bis hin zu verschiedenen Kamerasystemen zur Verfügung. Der modulare Baukasten erlaubt es die Maschine, entsprechend den Erfordernissen eines jeden Kunden, exakt zu konfigurieren.

Bearbeitung eines Reifenprofilsegmentes für LKW Reifen mit der MC 500

Bearbeitung eines Reifenprofilsegmentes für LKW Reifen mit der MC 500

Die Rohteilabmessungen der Stahlform, der Qualität St 52, betrugen 330 x 310 x 100 mm. Mittels des Messtasters OMP 40 wurde das Werkstück ausgerichtet und die Nullpunkte gesetzt. Die zum Einsatz kommenden Werkzeuge wurden mit dem integrierten Blum Laser auf Länge und Durchmesser automatisch vermessen und die Daten wurden in der Werkzeugtabelle abgelegt.

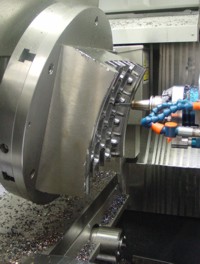

Für die Schruppbearbeitung der groben Konturen und der flachen Bereiche kam ein Messerkopf mit einem Durchmesser von 25 mm zum Einsatz. Zur Kühlung des Werkzeuges wurde ausschließlich Pressluft eingesetzt. Die Entsorgung der anfallenden Späne stellte bei dieser Bearbeitung überhaupt kein Problem dar, denn durch die horizontale Anordnung der Spindel sowie der vertikalen Ausrichtung des Werkstückes fielen die Späne direkt in den, mittig unter der Maschine angeordneten, optionalen Späneförderer. Im folgenden Arbeitsgang, dem Restmaterial Schruppen, kamen Messerköpfe mit Durchmesser 16 R3,5 und 10 R2 zum Einsatz. Während dieser Bearbeitung erfolgte die Werkzeugkühlung über das vorhandene Minimalmengenschiersystem.

Der letzte Arbeitsgang, dem sogenannten 5-achsigen Restmaterial Schlichten, besteht in der Regel aus mehreren Durchgängen. Hier kamen insgesamt 4 Werkzeuge zum Einsatz, 1 Kugelfräser Durchmesser 6 mm sowie 3 Eckradiusfräser Durchmesser 4 R1, 3 R0,5 und 2 R0,2 . Zu diesem Arbeitsgang sagte Peter Tripp-Schreiber, Anwendungstechniker bei LANG, „Durch den Einsatz der vorhandenen Schwallwasserkühlung wurden die in den Taschen anhaftenden Späne abgespült, mit dem Resultat er hervorragenden Oberfläche. Somit konnte die abschließende manuelle Nacharbeit auf ein Minimum reduziert werden.“

Bild 1: 5 Achsen simultan Bearbeitungszentrum MC 500 von LANG

Bild 2: Horizontal angeordnete Spindel ermöglicht einen optimalen Spänefall.

Bild 3: Mit der MC 500 hergestelltes LKW Reifenprofilsegment

Kontakt: