Trotz Know-how und jahrelanger Erfahrung in Sachen Maschinen- und Prozessoptimierung kam es beim Unternehmen e-pro-tec immer wieder zu kostenintensiven Werkzeugbrüchen. In Göppingen fertigt man überwiegend sehr zähe Werkstoffe deren Zusammensetzung von Charge zu Charge teilweise extrem schwanken. Mit der Investition in die Prozess-Überwachung UT-Tm-Basic von UTTec hat man dieses Problem nicht nur gelöst, sondern ist damit jetzt auch in der Lage, gewisse Stückzahlen in die mannlosen Nachschicht laufen zu lassen.

Tanja und Christian Egli, Geschäftsführer der e-pro-tec GmbH kommen aus der Großserienfertigung und beschäftigen sich seit Jahren mit Prozessüberwachungen. Deshalb war bei der Installation von Serienprozessen klar, nur mit einer Prozessüberwachung ist es möglich, die Maschinen mit möglichst wenig Personaleinsatz prozesssicher einzusetzen. Die Notwendigkeit einer Prozessüberwachung zeichnete sich allerdings auch schnell bei der Bearbeitung von Hohl-Bohrkronen aus einem hochlegierten Stahl ab. Dazu Tanja Egli: „Das Problem war nicht, dass das ein sehr zäher Werkstoff ist, sondern die Tatsache, dass die Zusammensetzungen des Materials je nach Charge stark schwankten. So kam es relativ schnell zu Werkzeugbrüchen, auch bei den kostenintensiven Bohrstangen mit Wendeschneidplatten. Durch die lange Laufzeit der Bauteile bestand so natürlich auch kontinuierlich die Gefahr, dass die Folgewerkzeuge zu Bruch gingen. Deshalb wurde die Prozessüberwachung für uns ein Muss.“

Nun kannte man aus der Vergangenheit etliche Anbieter dieser Überwachungssysteme und hatte auch schon mit den führenden Herstellern zusammengearbeitet. Bei e-pro-tec arbeitet man aber u.a. mit dem Drehzentrum SMEC SL2500. SMEC-Maschinen sind allerdings mit den Siemens Steuerungen 828D ausgerüstet. Diese Steuerung wurde für die Kompaktklasse in zwei Ausführungen – eine für das Drehen, eine für das Fräsen entwickelt, die wir auch beide jetzt unterstützen. Die Einschränkung: Man kann damit nur 3 plus 2 Achsen fahren. Dazu sind diese Steuerungen geschlossen, ein Fremdfabrikat hat keinen Zugang. Allerdings kam über den Anbieter der SMEC-Maschinen, das Unternehmen WSF Werkzeugmaschinen, der Kontakt zu UTTec.

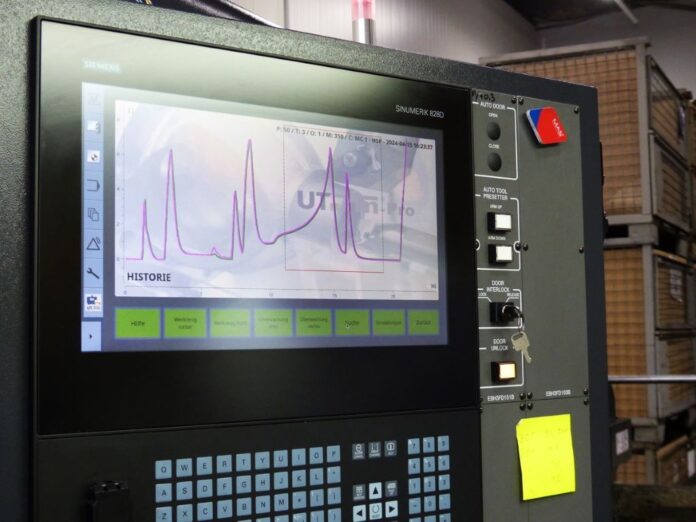

Für Uwe Schröter, Geschäftsführer von UTTec, war die geschlossene Steuerung aber kein großes Problem. „Siemens verlangt dafür einen Sonderdaten-Baustein (SDB), der von Siemens entwickelt und freigegeben wird. Diesen Baustein haben wir uns besorgt und können den an jeder Siemens 828D für unsere Systeme nutzen. Gemeinsam mit SMEC haben wir dann die Schnittstellen getestet und die Oberfläche so kreiert, dass der Anwender eine einfache Einbindung ohne viele Parameter, Befehle etc. hat.“

Vorher konservativ vorsichtig, jetzt Optimierung der Schnittdaten

Seit Anfang 2024 arbeitet man bei e-pro-tec nun mit dem UT-Tm-Basic und nach Aussage der Verantwortlichen hat man damit nicht nur schon etliche Werkzeuge gerettet, sondern auch die Schnittdaten optimiert. Vorher ist man die Prozesse eher konservativ vorsichtig gefahren, denn man hatte nicht permanent Fachpersonal an der Maschine, das eventuell auftretende Problem schon vorher gehört hätte. Aktuell lässt man die Maschine aber sogar mannlos in die Nachschicht laufen.

Nun ist das UT-Tm-Basic-System zwar ein reines Profinet-System, mit dem die Daten digitaler Antriebe ausgelesen werden. Bei e-pro-tec ist allerdings ein Stangenlader im Einsatz und der Antrieb der SMEC-Maschine erfolgt über Riemen. Deshalb wurde hier von UTTec eine Software entwickelt, die eventuelle Probleme durch den Riementrieb legalisiert. Neben diesen individuellen Anpassungen führen bei Prozessüberwachungen aber weitere zahlreiche Aspekte zu einem prozesssicheren und erfolgreichen Einsatz. Das beginnt bereits bei der Handhabung. Für Uwe Schröter ist die bei dem System relativ einfach: „Während man bei anderen Systemen mit angepassten Lernkurven arbeitet, Parameter und Grenzen über Zahlenwerte vorgeben muss, wird unser System über graphische Methoden gesteuert. Das heißt, man sieht was man tut. Eine Methode man fährt mit der Maschine eine Bearbeitung und im Anschluss eine Leerfahrt. Das ist dann die Nullpunktverschiebung. Man erkennt also sofort die wichtigen Prozessdaten und setzt graphisch seine Überwachung. Das heißt, die Überwachung lässt sich sehr einfach konfigurieren.“ Das war für e-pro-tec ein wichtiges Argument, denn man fährt ja nicht nur ein Produkt auf einer Maschine, sondern hat ständig andere Prozesse, Bauteile und auch Einzelteile. In der Summe hat sich für Tanja Egli deshalb die Investition in das System längst gerechnet:

Beim Einsatz einer Prozessüberwachung stellt sich die Frage, wie genau der Prozess überwacht werden soll. Handelt es sich um eine einfache Bruchüberwachung oder möchte man sehen, ob das Werkzeug an den vorgesehenen Stellen eingreift? Möchte man außerdem die Standzeiten optimieren?

Dazu gibt es viele Ursachen, die zu einem Werkzeugbruch führen können. Bei uns kann es das Material, der Riementrieb mit Schwingungen oder eine Wendeschneidplatte sein, die nicht zu 100 % in Ordnung ist. Außerdem versucht man ein Werkzeug möglichst lange auszureizen. Das mit dem UT-Tm-Basic-System kein Problem mehr. Das System steigt aus und meldet Wendeschneidplatte verschlissen.“

Nun ist der Bruch eines Werkzeugs sicher ärgerlich aber noch überschaubar. Wenn es aber wie bei e-pro-tec mehr als einmal dazu kommt, dass auch die Maschine beschädigt ist, wird ein echtes Problem daraus. Denn es dauert Stunden bis der Revolver wieder ausgerichtet ist und wenn man Pech hat, passiert das zu einer Uhrzeit, wo keiner erreichbar ist.

Kontakt: