Bei ihrem Messerundgang am Montag besuchte die Kanzlerin den SCHUNK-Messestand und ließ sich von Henrik A. Schunk, dem geschäftsführenden Gesellschafter des Familienunternehmens, smarte Greifmodule präsentieren, die eine unmittelbare Kollaboration von Mensch und Roboter (MRK) ermöglichen. Mit seinen MRK-Greifern der SCHUNK Co-act Reihe leistet die schwäbische Technologieschmiede einen wichtigen Beitrag für die Produktion der Zukunft.

Den Hermes Award erhielt das Unternehmen für den SCHUNK Co-act Greifer JL1, das erste intelligente Greifmodul für die Mensch-Roboter-Kollaboration, das unmittelbar mit dem Menschen interagiert und kommuniziert. Henrik A. Schunk sieht die Auszeichnung als einen Meilenstein in der Geschichte der Unternehmensgruppe: „Mein Team und ich sind stolz, dass uns mit dem SCHUNK Co-act Greifer JL1 ein entscheidender Schritt auf dem Weg zu hochflexiblen Handhabungsszenarien der Industrie 4.0 und damit zur smarten Produktion gelungen ist.“

Erstmals in der Geschichte des Hermes Awards wurde ein Greifmodul mit der Trophäe prämiert. Grundlage der Auszeichnung war das Urteil einer unabhängigen Jury unter dem Vorsitz von Prof. Dr. Dr. h. c. mult. Wolfgang Wahlster, Vorsitzender der Geschäftsführung des Deutschen Forschungszentrums für Künstliche Intelligenz (DFKI). Bereits 2015 hatte SCHUNK den Sprung unter die Top-Five des Hermes Awards und damit ins Spitzenfeld technologischer Innovationen geschafft, damals mit SCHUNK eGRIP, einem webbasierten 3D-Designtool für additiv hergestellte Greiferfinger.

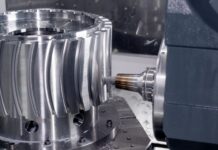

Intelligenter Robotergreifer

Seit Jahren bereits treibt der Ausstatter von Robotern und Produktionsmaschinen mit seinen smarten Komponenten die Digitalisierung der industriellen Produktion voran. Innerhalb des mit über 11.000 Standardkomponenten größten Greifsysteme- und Spanntechnik-Sortiments zeigt der SCHUNK Co-act Greifer JL1 die Spitze des technologisch Machbaren.

Der MRK-Greifer, der nach den Leitgedanken der Industrie 4.0 aufgebaut wurde, verfügt über eine dezentrale Steuerungsarchitektur, die entsprechend der RAMI 4.0 Leitlinien konzipiert ist. Das Greifmodul nutzt seine exponierte Position „closest to the part“ und „closest to the human“, um im Zusammenspiel von Mensch und Roboter eine größtmögliche Effizienz und Praxistauglichkeit zu erzielen.

Mittels einer komplexen Sensorik sowie einer künstlichen dezentralen Intelligenz, die vollständig in den Greifer integriert wurde, ist er in der Lage, permanent Informationen über das gegriffene Bauteil sowie über das Umfeld zu erfassen, diese zu verarbeiten und situationsabhängig adäquate Reaktionen auszuführen. Hierfür ist der Greifer mit einer innovativen Kinematik ausgestattet, die sowohl einen Parallel- als auch einen Winkelgriff ermöglicht. So können flexibelst unterschiedliche Teilevarianten im Wechsel gehandhabt werden.

Dabei überwachen taktile Sensoren in den Fingern den zuverlässigen Griff und adaptieren die Greifparameter autonom, um sensible Teile nicht zu beschädigen. Mithilfe eigens entwickelter Greifstrategien stimmt der feinfühlige Greifer sein Verhalten in Echtzeit darauf ab, ob ein Werkstück oder womöglich eine menschliche Hand gegriffen wird.

Sicherheitsaura für die Kollaboration mit dem Menschen

Das intelligente Greifmodul bahnt den Weg zu hochflexiblen MRK-Szenarien in der modernen Produktion. Verglichen mit vorhandenen Lösungen ist der SCHUNK Co-act Greifer deutlich vielfältiger und flexibler einsetzbar. Die integrierte Sicherheitsaura ermöglicht die uneingeschränkte Einsetzbarkeit und Handlungsfähigkeit des Roboters im unmittelbaren Umfeld des Menschen. Trennende Schutzeinrichtungen werden überflüssig.

Sämtliche Situations-, Umgebungs- und Einsatzbedingungen werden über mehrere „Sinne“ aufgenommen. Ein integrierter Mini-PC ermöglicht eine unmittelbare Auswertung gewonnener Prozessdaten, eine Reaktion in nahezu Echtzeit und legt die Basis für ein maschinelles Lernen. Der Greifer erlaubt eine Automatisierung und damit eine Effizienzsteigerung bei bislang rein manuellen Tätigkeiten. Zugleich können die inline aus den im Fertigungstakt gewonnenen Daten und abgeleitete Informationen übergeordneten Systemen fortlaufend zur permanenten Prozessverbesserung oder Prozessreglung zur Verfügung gestellt werden.

Kontakt: