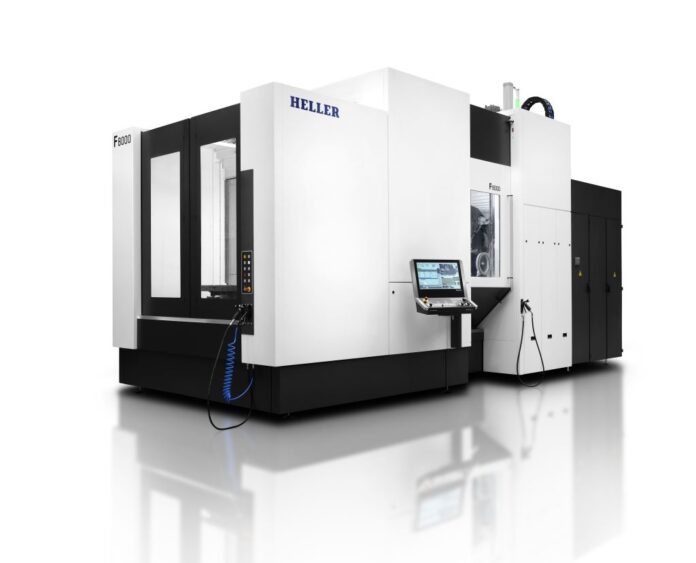

Dank zahlreicher Innovationen, die für eine besonders hohe Performance und Präzision sowie für einen schmalen Footprint sorgen, eignet sich die F 8000 für Einsätze in unterschiedlichsten Branchen. Seit September 2024 steht das neue High-Performance-Bearbeitungszentrum dem Markt zur Verfügung.

Bei HELLER geht es Schlag auf Schlag : Im Herbst 2023 stellte der Nürtinger Maschinenbauer mit der F 6000 das erste 5-Achs-Bearbeitungszentrum der neuen Generation seiner F-Baureihe vor. Bereits ein halbes Jahr später kam mit der F 5000 ein weiteres Modell auf den Markt. Und seit der AMB 2024 ins Stuttgart ist die größere F 8000 verfügbar. Wie ihre Geschwister eignet auch sie sich für den Einsatz von der Einzelteil- bis hin zur flexiblen 24/7-Serienfertigung für Anwender zahlreicher Branchen – vom Maschinenbau über Energietechnik bis hin zu Aerospace.

Die F 8000 basiert auf der erfolgreichen 5-Achs-Produktlinie F, die seit mehr als einer Dekade im Markt ist, übertrifft die Vorgänger aber in vielen Bereichen. So ist ihr Footprint beispielsweise mit 4,20 m Breite deutlich schlanker und sie benötigt in der Basisversion rund 25 Prozent weniger Platz. Darüber hinaus weist die optionale PRO-Ausführung beste technische Daten aus. Die Achsbeschleunigung in X/Y/Z konnte mit 6 m/s2 um 50 Prozent gesteigert werden. Die Span-zu-Span-Zeit konnte um rund 30 Prozent verringert werden. Auch in puncto Genauigkeit legt die F 8000 mit PRO-Paket zu. Die Positionstoleranzen liegen in X/Y/Z bei 6 µm und sind damit um 25 Prozent besser als beim Vorgängermodell.

Ein weiterer Vorteil der neuen F 8000 ist der große Arbeitsbereich (X/Y/Z: 1.400/1.200/1.400 mm), der größere Werkstückdimensionen zulässt und vor allem durch den um 150 mm verlängerten Hub in der X-Achse noch mehr Flexibilität bei der Bearbeitung bringt. Zudem lassen sich neben den Paletten mit 800 x 800 mm optional auch größere Paletten mit 1000 x 1000 mm verwenden. Entwicklungsleiter Dr.-Ing. Manuel Gerst erläutert: „Die maximale Zuladung beträgt 2000 kg. Wir werden ab Ende 2024 eine Zuladung von bis zu 3000 kg optional anbieten.“

Volle Kompatibilität zur Vorgängergeneration

Um Anwendern den Umstieg auf die neue Generation der F-Baureihe möglichst einfach zu gestalten, achtete HELLER auf maximale Durchgängigkeit. Das heißt beispielsweise, dass die Paletten und Werkzeuge voll kompatibel zur alten 5-Achs-Baureihe sind.

Mit der SINUMERIK ONE kommt in der neuen Maschine die aktuelle Steuerungsgeneration von Siemens zum Einsatz. Dennoch kann der Anwender alle NC-Programme einfach übernehmen, die bereits in den Vorgängermaschinen mit der Siemens-Vorgängersteuerung SINUMERIK 840D sl eingesetzt wurden. Das Arbeiten mit der neuen Steuerung wird dank des Hauptbediengeräts in Pultausführung mit 24 Zoll großem Touch-Bildschirm und zahlreicher weiterer Features noch angenehmer.

HELLER gewährleistet bei der neuen F-Baureihe aber nicht nur volle Durchgängigkeit zu Vorgängergenerationen. Die Entwickler haben gleichzeitig für eine weitreichende Kompatibilität zu den neuen 4-Achs-Bearbeitungszentren der H-Baureihe gesorgt. Paletten und Werkzeuge lassen sich beliebig austauschen, und die Standardisierung im Hinblick auf Strukturbauteile wie Betten und Ständer ermöglichen gleiche Hübe, Zuladungen und Werkstückdimensionen.

Mehr Platz für automatisierte Bearbeitung

Noch deutlich weiter geht die Standardisierung der 5-Achs-Maschine innerhalb der Baureihe. So bedient sich die F 8000 hinsichtlich der Schlüsselkomponenten wie Köpfe, Spindeln und Werkzeugmagazine aus dem gleichen Baukasten wie die gesamte F-Baureihe. Auch der Maschinenaufbau ist in der kompletten F-Baureihe einheitlich, woraus unter anderem der bereits erwähnte schmale Footprint resultiert.

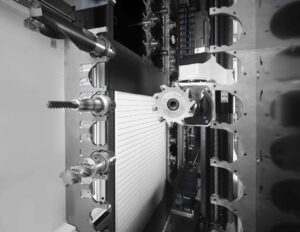

Ähnlich wichtig für das schlanke Auftreten der neuen F 8000 sind die neuen Werkzeugregalsysteme von HELLER. Sie bauen allesamt um fast zwei Meter schmaler als die bisher verfügbaren Varianten. Ein Vorteil, der insbesondere bei der Automatisierung mehrerer Bearbeitungszentren zum Tragen kommt. Denn wo früher drei Maschinen Platz fanden, können in Zukunft vier Maschinen in Reihe stehen.

Arbeitseinheiten mit Schwenk- und Tilt-Kinematik

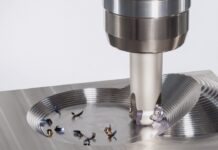

Highlight-Charakter haben in der F 8000 – und in der gesamten neuen F-Baureihe – die grundlegend überarbeiteten Schwenkköpfe, die für maximale Performance in der Zerspanung sorgen. Die darin integrierten, eigenentwickelten Motorspindeln produziert HELLER selbst. Standardmäßig mit einer HSK-A-100-Schnittstelle ausgestattet, erreicht die Einheit Dynamic Cutting Universal (DCU) Drehmomente von 400 Nm und Drehzahlen von 12.000 min-1.

Die Speed Cutting Einheit (SCU) bietet 15.000 min-1 in Verbindung mit HSK-A 100. Darüber hinaus bietet HELLER weitere Spindeln, die in Verbindung mit der optionalen HSK-A-63-Werkzeugaufnahme Drehzahlen von bis zu 18.000 min-1 erzielen. Für Schwerstbearbeitung steht weiterhin die Einheit Power Cutting Universal (PCU) mit Getriebespindel zur Verfügung – sie bringt ein Drehmoment von 1.146 Nm und Drehzahlen von 8.000 min-1.

Neben den Schwenkköpfen stellt HELLER für die F 8000 auch eine Gabelkopfvariante bereit. Diese zeichnet sich durch besonders hohe Flexibilität bei der fünfachsigen Bearbeitung aus. Denn durch die Tiltkinematik lassen sich Unter- und Hinterschnitte ausführen, die etwa für die Herstellung von Integralbauteilen in der Luft- und Raumfahrtindustrie benötigt werden.

Für jegliche Art von Automatisierung bereit

Ob Einzelteile oder flexible Serien produziert werden sollen – mit dem 5-Achs-Bearbeitungszentrum F 8000 liegen Anwender immer richtig. Wer sich beim Kauf noch nicht sicher ist, ob er die Maschine mit einem Paletten-Automationssystem ausstatten möchte, dem bietet HELLER mit der Option „Automation-READY“ größtmögliche Flexibilität an. Denn damit lassen sich die zur Verfügung stehenden, standardisierten Automationssysteme auch nachträglich schnell und einfach integrieren.

Im Standard ist die F 8000 mit einem automatischen Palettenwechsler ausgestattet. Ergänzend dazu lässt sich eine erweiterte Automatisierung mit Linearspeicher, Rundspeicher oder Roboter ordern.

Alles in Einem – Fräsen, Drehen und weitere Technologien

Neben der Automatisierung spielt die Komplettbearbeitung bei vielen Fertigungsbetrieben eine zunehmend wichtige Rolle. HELLER folgt diesem All-in-one-Gedanken und bietet für die gesamte F-Baureihe optional eine Mill-Turn-Funktion für kombinierte Fräs- und Drehaufgaben. Kernstück hierfür ist der drehmomentstarke Drehrundtisch DDT (Direct Drive Turning). Damit lassen sich – ergänzend zu Fräs- und Bohroperationen – in einer Aufspannung auch Außen- und Innenkonturen längs oder plan drehen sowie verschiedenste Frei- und Einstiche realisieren. Selbst Außen- und Innengewinde können erzeugt werden. Dadurch erübrigt sich das Umspannen auf separate Drehmaschinen, was die Genauigkeit am Werkstück erhöht und die Durchlaufzeiten reduziert.

Kontakt: