Mit einem Investitionsvolumen von 14 Millionen Euro erweitert ISCAR seine Produktionsfläche am Standort Ettlingen um weitere 4.000 Quadratmeter. In diesem Neubau wird das Unternehmen in erster Linie GUNDRILL-Einlippentieflochbohrer herstellen. Die Werkzeuge sind in drei verschiedenen Bauarten für ganz unterschiedliche Aufgaben und Anforderungen verfügbar. Alle haben aber eines gemeinsam: Sie bohren tiefe Löcher von hoher Qualität.

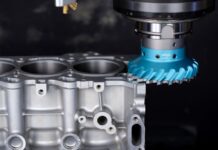

Egal ob Hohl- oder Einspritzventile, Verteilerblöcke oder Kurbelwellen – bei ihrer Fertigung kommen Einlippentieflochbohrer zum Einsatz, etwa mit Kleinstdurchmessern von 0,9 Millimetern und einer Länge von 150xD. Doch der Reihe nach.

VHM-Einlippentieflochbohrer: Wenn es ein bisschen mehr sein darf

VHM-Einlippenbohrer kommen bevorzugt in der Massenproduktion zum Einsatz. Ihr VHM-Schaft verleiht ihnen eine hohe Steifigkeit. Damit sind zum einen im Vergleich zur gelöteten Ausführung bis zu 50 Prozent höhere Vorschübe möglich. Zum anderen führt dies zu einem geringeren Bohrungsverlauf und zu einer höheren Prozesssicherheit. Der VHM-Schaft beschränkt den maximalen Bohrungsdurchmesser in der Regel auf 6,5 Millimeter, bei manchen Anwendungen sind auch Durchmesser bis zwölf Millimeter möglich.

Gelötete Einlippentieflochbohrer: Für größere Bohrungen

Im Vergleich zu den VHM-Bohrern sind die gelöteten Einlippentieflochbohrer preiswerter und bieten mit 2,5 bis 40 Millimetern deutlich größere Durchmesser. Sie erlauben Bohrtiefen bis zu 4.500 Millimetern. ISCAR bietet für VHM- und gelötete Bohrer ein großes Semi-Standard-Programm sowie einen Nachschleifservice.

Einlippentieflochbohrer mit Wendeschneidplatte: Wenn Wirtschaftlichkeit zählt

Durch den schnellen und einfachen Wechsel der Verschleißteile wie Wendeschneidplatte (WSP) und Führungsleisten ist der modulare Einlippentieflochbohrer das wirtschaftlichste System für diese Art der Bearbeitung. Neben seinem ressourcen- und kostensparenden Aufbau, erlaubt er dem Nutzer noch effizientere Prozesse – damit sind beispielswiese doppelt so hohe Vorschübe wie mit einem BrazeDeep-Bohrer möglich. Mit Durchmessern zwischen zwölf und 32 Millimetern deckt er einen großen Teil aller Tieflochbohranwendungen ab.

Die geschliffenen TOGT-Wendeschneidplatten verfügen über eine breite Wiper-Schlichtfase und eine spezielle Spanteiler-Geometrie. Das verhindert Aufbauschneiden und verbessert die Spanabfuhr.

Top Oberflächengüten

Die Tieflochbohrer lassen sich auf Bearbeitungszentren und Langdrehern nutzen. In diesem Fall ist eine Pilotbohrung mit einer H8-Toleranz notwendig. Die Werkzeuge werden jedoch meist auf speziellen Tieflochbohrmaschinen mit Bohrbuchsen eingesetzt. Der Vorteil: Eine Pilotbohrung ist nicht erforderlich. Die hohe Oberflächenqualität der Bohrung entsteht durch den Glättungseffekt der Führungsfasen. Diese führen nicht nur das Werkzeug in der Bohrung, sondern glätten das erzeugte Riefenprofil direkt. So erreichen Anwender Oberflächenqualitäten von bis zu Ra 0,4 Mikrometern und Bohrungstoleranzen von IT5.

Kontakt: