Als Hubert Schermer das Unternehmen 1984 gründete, stand der Werkzeugbau für die Automobilzulieferung im Fokus. Das Produktionsvolumen erhöhte sich kontinuierlich und es wurden entsprechend großzügige Produktionshallen gebaut. Nach und nach konnten Kunden aus der Luftfahrt hinzugewonnen werden, was mit einer Spezialisierung auf die Bearbeitung schwer zerspanbarer Materialien wie Titan und Edelstahl einherging. Zu den wichtigen Kunden zählen heute unter anderem namhafte Firmen aus folgenden Industrien: Luft- und Raumfahrt, Getriebebau, Maschinen- und Anlagenbau, Automotive, Medizintechnik, Eisenbahn.

Schermer fertigt für diese Kunden Futterdrehteile, Automatendrehteile, Langdrehteile sowie spezielle Schrauben und Buchsen für die Luftfahrt. Auch Komplettbearbeitungen von Drehteilen mit Fräsoperationen sind möglich. Die spezialisierte Dreherei deckt ein großes Teilespektrum ab. Dazu gehören kleine Titanschrauben ebenso wie meterlange Maschinenbauwellen mit hochgenauen Lagersitzen. Bauteile können bis zu einem Durchmesser von 400 mm und einer Länge von 1250 mm bearbeitet werden.

Vom Einzelteil bis hin zur Klein- und Mittelserie fertigt Schermer zumeist komplexe Bauteile. In der Produktion laufen typische Stückzahlen von 5 bis 5.000. Außenrundschleifen der gefertigten Teile ist bei Schermer ebenfalls möglich. Über Partnerunternehmen können auch Wärmebehandlungen und alle gängigen Beschichtungen mit erledigt werden. Zwei Hallen bieten eine Produktionsfläche von ca. 2.000 Quadratmetern, rund 40 Mitarbeiter sind hier tätig.

Für die Luftfahrt ist Schermer nach QSF-A sowie ISO 9001 zertifiziert und strebt nun nach einer Produktionserweiterung im Qualitätsmanagementsystem die Zertifizierung nach ISO 9100 an.

Probleme mit den Standzeiten

Im Zuge einer Unternehmensnachfolge hat Andreas Bauch 2022 die Firma übernommen. Gleich zu Beginn hatte er Probleme mit unzureichenden Standzeiten von Werkzeugen zu lösen. „Komponenten für die Luftfahrt werden bei uns meist aus dem Vollen zerspant“, erläutert Bauch. „Die zuvor benutzten Werkzeuge waren jeweils nach wenigen Bauteilen verschlissen.“

Abhilfe konnte Stefan Keil schaffen, technischer Berater bei INGERSOLL und früherer Mitarbeiter in der Firma Schermer. Er brachte den fünfschneidigen Vollhartmetallfräser InnoTitan ins Unternehmen, zunächst mit einem Durchmesser von 16 mm.

Das Werkzeug verfügt über eine speziell entwickelte HPC-Geometrie für die Schrupp- und Schlichtbearbeitung von Edelstahl und Titan. Darauf abgestimmt ist die Beschichtung der Qualität IN2005. Gleich die ersten Tests verliefen ausgesprochen erfolgreich, es wurden deutliche Standzeitverbesserungen erreicht. Schnell stellte sich heraus, dass die Fräser für die anspruchsvollen Anwendungen bei Schermer optimal geeignet sind.

Andreas Bauch belegt dies beispielhaft mit Zahlen aus seiner Fertigung. So konnte die Standmenge eines aus Edelstahl gefertigten Hakens, gegenüber dem zuvor eingesetzten Werkzeug, von 8 auf 32 Stück erhöht werden. Bei einem Halter aus Titan gab es eine Steigerung von 12 auf mindestens 40 Stück. Eine genaue Standzeit konnte für den InnoTitan hier nicht ermittelt werden. Der Fräser war nach dem Auftrag immer noch funktionstüchtig.

Wirtschaftlich durch niedrigere Kosten pro Teil

Das Werkzeug wurde zunächst auf Fräsmaschinen benutzt, später auch auf den Drehmaschinen im Maschinenpark von Schermer. Inzwischen werden Standardfräser in den Größen von 6 bis 16 mm eingesetzt. Über die längeren Standzeiten, die beim vier- bis fünffachen der zuvor benutzten Tools liegen, konnte der Anwender trotzt höherer Werkzeugpreise seine Kosten senken, denn die Kosten pro Bauteil schrumpften auf einen Bruchteil der ursprünglichen Werte. Weil mit dem InnoTitan unterschiedliche Materialien zerspant werden können, wurde auch die Lagerhaltung von Werkzeugen einfacher. Wo zuvor vier verschiedene Tools für die jeweiligen Materialien vorgehalten werden mussten, reicht nun ein einziges Werkzeug von INGERSOLL.

Die positiven Erfahrungen führten dazu, dass bei Schermer immer mehr Werkzeuge des Herstellers aus Haiger eingesetzt werden. Neue Bauteile werden oft gleich mit INGERSOLL bearbeitet. Nach Vollhartmetallwerkzeugen hielten auch Wendeplatten-fräser Einzug. Sie können ebenfalls für alle bei Schermer bearbeiteten Materialien verwendet werden und laufen inzwischen auf jeder Maschine.

Gute Erfahrungen hat Schermer mit Wendeschneidplatten der Typen CNMG und DCMT gemacht, mit denen die Produktivität um bis zu 50 Prozent gesteigert werden konnte. „Mit optimaler Schneidengeometrie und leistungsfähigen Beschichtungen hat INGERSOLL die gestellten Anforderungen gemeistert und sorgt auch bei unseren zähen Materialien für sicheren Spanbruch“, versichert Andreas Bauch.

Bessere Qualität bei höherem Tempo

Relativ neu hinzugekommen sind hier DiPosHexa Planfräser, die mit zwölfschneidigen Wendeschneidplatten des Typs HNGU0605ANTR-MM IN2505 bestückt sind. Sie konnten auch dort punkten, wo das zuvor eingesetzte Werkzeug eines anderen Herstellers Probleme hatte. Hier ging es um die Bearbeitung von Brennteilen, in die bereits eine Reihe von Löchern eingebracht waren. Während das andere Werkzeug bei den unterbrochenen Schnitten nach wenigen Bauteilen schlechtere Oberflächen produzierte, erzeugte das Planfräsen mit dem DiPosHexa nicht nur durchweg perfekte Qualität, sondern ermöglichte auch die Verdopplung von Vorschub und Schnittgeschwindigkeit. Auch Maschinenbauteile aus Guss, die Schermer für bestimmte Kunden fertigt, sind mit diesem Planfräser schneller zu fertigen.

Die zwölf Schneiden der hexagonalen Wendeschneidplatten machen den Fräser von INGERSOLL zu einer sehr wirtschaftlichen Lösung. Obendrein konnte auch die Standzeit gegenüber dem vorherigen Werkzeug um 50 Prozent gesteigert werden. Schermer setzt den DiposHexa inzwischen in den Durchmessern 63, 80 und 125 mm sowohl zum Schruppen als auch zum Schlichten in der gesamten Fertigung ein. Durch ihren weichen Schnitt kann mit den HNGU-Platten auch auf leistungs-schwächeren Maschinen gut gefräst werden.

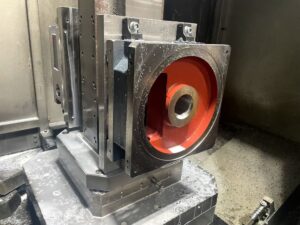

Neben niedrigen Werkzeugkosten und schneller Bearbeitung gewinnt ein weiterer Punkt für Andreas Bauch zunehmend an Bedeutung: Prozesssicherheit. Seit er die Firma übernommen hat, steigert er schrittweise den Automatisierungsgrad in der Fertigung. Ende 2022 wurde die erste Drehmaschine mit einer Roboterzelle ausgestattet, weitere Drehmaschinen bekamen Teilefänger. Die beiden vorhandenen Horizontalzentren Toyoda FH 450 sollen mit Palettenspeichern versehen werden. Ein neues Fräszentrum wurde gleich mit Automatisierung bestellt.

Das Fünf-Achs-Simultan-BAZ Grob G350 mit 20er Palettenwechsler wird im Juli 2024 die Kapazitäten bei Schermer erweitern.

Andreas Bauch würdigt die vertrauensvolle Zusammenarbeit mit dem Werkzeug-hersteller und zieht ein durchweg positives Resümee: „Mit dem Wechsel zu INGERSOLL wurde die Bearbeitung günstiger für uns, vor allem aber erhöhen wir damit in der automatisierten Fertigung die Prozesssicherheit. Wir haben heute weniger Maschinenstillstand und eine höhere Verfügbarkeit der Maschinen, was uns mannlose Fertigung ermöglicht.“

Kontakt: