„Gerade wenn es kritisch wird, wenn die Werkstücke beim Drehen sensible Bearbeitung erfordern, oder wenn die Qualität für neue Anwendungen sofort präzise und dauerhaft passen muss, hängt die Wirtschaftlichkeit ganz besonders von der sorgsamen Auswahl der Werkzeuge ab“, konstatiert Produktmanager Marco Staiger von Arno Werkzeuge. So empfiehlt es sich nicht, labile, dünne oder dünnwandige Werkstücke mit Standardwerkzeugen zu zerspanen. Auch Kontaktpins für die Ladestecker der E-Mobilität bekommt man damit nicht auf Anhieb hin. Denn manche Ergebnisse erfordern eine Nachbearbeitung, um die gewünschte Güte bei Oberflächen zu erreichen.

Bei den Kontaktpins für Stecker der E-Ladesäulen wird das sehr anschaulich. Jeder, der schon einmal einen solchen Stecker in sein Auto gesteckt hat, weiß, wie präzise die bis zu neun Pins einrasten, aber auch, dass doch einige Kraft notwendig ist. Und wenn der Stecker schräg angesetzt wird, rastet er dennoch präzise ein. Das erfordert neben der Präzision der Pins auch eine gewisse Stabilität. Erst dann können die zum Teil wassergekühlten Kabel die hohe elektrische Leistung übertragen. Die Nachfrage nach solch perfekt gefertigten Pins steigt exponentiell.

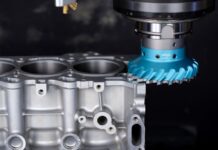

ARNO Werkzeuge gewährt einen Einblick in seine Fertigung

Für solche besonderen Aufgaben und Werkstoffe zeigen die so genannten Hochpositiven Wendeschneidplatten von ARNO Werkzeuge beste Ergebnisse. Schon seit rund 30 Jahren beschäftigt sich das schwäbische Unternehmen – das in der dritten und vierten Generation von den Inhaberfamilien geführt wird – damit, wie Schneidwerkzeuge besser werden.

Seit den 1990er Jahren werden Wendeschneidplatten im eigenen Haus entwickelt, geschliffen und verrundet. Dazu haben die Experten eine eigene Schleifkompetenz aufgebaut, die weit über die besonderen Schleifmaschinen hinausgeht. Parallel ist das Schleifvolumen kontinuierlich gewachsen, so dass heute jährlich rund 2,5 Millionen Platten geschliffen werden können.

Alle Hochpositiven Wendeschneidplatten, die das Haus verlassen, bestehen grundsätzlich aus einem besonderen Substrat mit ultrafeiner Körnung. Was es genau ist, will man dann aber doch nicht verraten. Die Platten sind umfangsgeschliffen und haben deshalb besonders scharfe Schneidkanten. Hinzu kommt eine spezielle Geometrie. Die sorgt dafür, dass der Span je nach Bedarf an der gewünschten Stelle bricht oder in die ideale Richtung abgeführt werden kann. Die Beschichtung hängt dabei von dem zu bearbeitenden Werkstoff ab. Das steigert die Standzeit bei der Bearbeitung noch weiter.

In engem Austausch mit Anwendungsberatern von Arno Werkzeuge erhalten Kunden dann genau das passende Werkzeug für ihren Prozess, weil die ihr Wissen gerne in den Fertigungsprozess einbringen. Das bestätigt Konstrukteur Michel Sprajcer, wenn er berichtet: „Wir halten immer eine große Auswahl an Plattenrohlingen für unsere Kunden bereit, die wir dann direkt nach Zeichnung flexibel, präzise und schnell für das jeweilige Werkstück fertigen.“

Durch erfahrene Berater zum exakt passenden Werkzeug

All diese Maßnahmen sorgen dafür, dass die Hochpositiven Wendeschneidplatten scharf genug sind, um die Schnittkraft gering zu halten. Denn durch den Einsatz dieser besonders geschliffenen und polierten Schneidwerkzeuge reduziert sich der Schnittdruck am Werkstück bei der Bearbeitung. Zusätzlich bietet die optionale Verrundung eine ausgezeichnete Kantenstabilität. So sind die Platten extrem schnittig und zugleich stabil. Ein labiles, dünnes oder dünnwandiges Werkstück wird damit nicht weggedrückt, egal wie schmal es ist und aus welchem Material es besteht. Bei vielen Bauteilen lassen sich damit glatte Oberflächen erzielen und die Nachbearbeitung sparen.

Ein anderes Beispiel ist der Werkstoff Titan, der häufig in der Medizintechnik und in der Luftfahrtindustrie verarbeitet wird und gerade dort besonderen Anforderungen an Qualität und Toleranzen genügen muss. „Wer da die Werkzeuge nicht sorgfältig auswählt, riskiert schnell, dass die Preis- und Kostenkalkulation aus dem Ruder läuft“, weiß Staiger.

Darüber hinaus ergibt sich jedoch noch ein weiterer wichtiger Effekt. Diese Schneiden verringern die Wärmeentwicklung beim Zerspanen. Das wirkt besonders gegen die schlechte Wärmeleitfähigkeit des exotischen Werkstoffs. Wenn weniger Wärme entsteht, und diese durch optimale Kühlmittelzufuhr weiter reduziert wird, erhöht sich die Standzeit des Werkzeugs oder es kann im Umkehrschluss die Schnittgeschwindigkeit Vc wieder erhöht werden. Beeindruckend ist, wie sie bei zähem Material durch hohe Kerbverschleißfestigkeit und Hitzebeständigkeit überzeugen.

Für Knochenschrauben in der Medizintechnik ideal

Gerade für Titan, das in der Medizintechnik der Werkstoff der Wahl ist, sind die Hochpositiven Wendeschneidplatten unverzichtbar. Das bestätigt auch ein Kunde, der unter anderem Knochenschrauben fertigt. „Vor allem die Hochpositiven Wendeschneidplatten überzeugen uns immer wieder, erzeugen sie doch mit langen Standzeiten sehr gute Oberflächen.“

Arno-Berater Alexander Rentschler erklärt: „Mit diesen speziell entwickelten hochpositiven Geometrien erzielen wir unter Verwendung von Hochleistungsschneidstoffen die besten Zerspanungsergebnisse – auch weil beim Drehprozess weniger Vibrationen entstehen.“ Das bestätigt der Kunde, wenn er feststellt, dass „die Oberflächengüte so hoch ist, dass nachgelagerte Prozesse entfallen.“ Das ist wichtig für eine geringe Keimanhaftung der später zu reinigenden und zu sterilisierenden Produkte.

Fazit

Wer bei der Werkzeugauswahl für die Zerspanung kritischer Werkstücke oder Werkstoffe auf Nummer sicher gehen will, schaut sich am besten bei einem Hersteller von Hochpositiven Wendeschneidplatten um. Manche helfen auch, indem sie ihre Anwendungserfahrungen beratend einbringen. Arno Werkzeuge entwickelt und fertigt mit hoher Innovationskraft und Professionalität seine Schneidplatten. Die Hochpositiven Wendeschneidplatten lassen sich in den meisten anspruchsvollen und komplexen Situationen problemlos einsetzen.

Kontakt: