Im Bereich Senkerodieren war und ist man beim Unternehmen Deckerform in Aichach bestens aufgestellt. Trotz jahrelanger Erfahrung und erfolgreichen Projekten wurde das Verfahren in Aichach 2019 auf den Prüfstand gestellt. Für Hans-Jürgen Koppold, Leiter Fertigung und Ausbildung war das auch der Einstieg in eine neue Technologie:

„Wir mussten bei einem konkreten Projekt abwägen, denn das Senkerodieren ist zwar sehr prozesssicher aber auch kostenintensiv. Grafitelektroden müssen konstruiert, programmiert werden, Material muss beschafft, gefräst und je nach Anforderung müssen im Anschluss Oberflächen poliert werden. Wir waren deshalb, auch aus Wettbewerbsgründen, auf der Suche nach einer Alternative.“

„Was das Rippenfräsen angeht, kursierte zu der Zeit noch die Meinung, dass man dafür Maschinen mit Drehzahlen jenseits von 30.000 min-1 benötigt. Nach Recherchen bei einem Kooperationspartner und Rücksprache mit unserer CAM-Abteilung haben wir dieses Projekt dann mit Schreurs begonnen.“

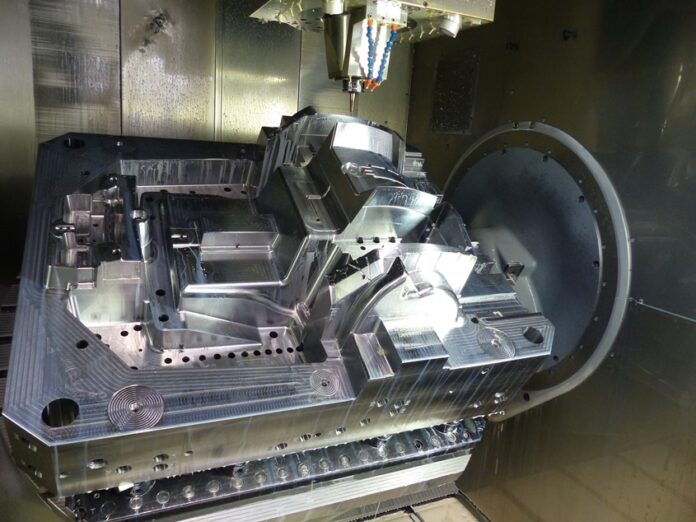

Das erste Test-Teil auf einem 5-Achs-Bearbeitungszentrum mit Drehzahlen von 18.000 min-1 lief bereits vollkommen problemlos und so wurde man in Aichach mutiger. In einem zweiten Schritt sollte eine Formplatte aus 1.2311 mit 800 x 800 mm, die man für gewöhnlich erodiert hätte, gefräst werden.

Dazu Stefan Schmid, CAM-Programmierung bei Deckerform: „Die Fa. Schreurs hat sich zunächst die Bauteile angesehen, sich mit unserer CAM-Abteilung abgestimmt, die Werkzeuge ausgewählt, und bei uns an der Maschine eingefahren. Nach der Optimierung von Vorschüben, Zustellung etc. hat das auf Anhieb super funktioniert und war ein voller Erfolg. Bei der Formplatte waren das eine Bearbeitungszeit von 200 Stunden.“ Und danach, so Jürgen Koppold, wollte man einfach mehr.

Bei diesen Voraussetzungen ist das Champions League

Die „Kür“ begann dann mit einem Dachrinnensystem, mit zwei Kavitäten, das seit 15 Jahren mittels Senkerodieren hergestellt wurde. Ein sehr zeitaufwändiger Prozess, der sich durch die Poliierkosten auch noch als sehr kostenintensiv herausstellte. Bei diesem Projekt waren die Verantwortlichen bei Deckerform allerdings skeptisch, denn dabei ging es um den Werkzeugstahl 1.2316 mit einem Chromanteil von 16 Prozent. Gegenüber herkömmlichen Werkzeugstählen also eine Herausforderung bei der Zerspanung.

Die Rippen waren zwar nicht so tief wie bei den ersten Projekten, aber dennoch mit Tiefen von 4 bis 8,5 x D anspruchsvoll. Um es kurz zu machen: Schreurs setzte auf die Rippenfräser der Serie PRP mit 1,5 und 1,75 mm Durchmesser, bei Vorschüben bis Vf 2.500 mm/min und war durchweg erfolgreich.

Was nun zunächst einfach klingen mag, will Volker Jünger, Vertriebsleiter Key Account Kunden bei Schreurs so nicht stehen lassen: „Rippen sind immer ein heikles Thema. Es macht ja einen Unterschied, ob man 5 x D oder 15 x D fräst und vor allem, welches Material ist zu bearbeiten. Welches CAM-System und welche CAM-Erfahrung sind vorhanden, welcher Maschinenpark steht zur Verfügung?“

Jünger erklärt weiter: „Berücksichtigt man all diese Aspekte, gehört das Rippenfräsen meines Erachtens zur Champions League. Außerdem ist vor dem Rippenfräsen das Bauteil eigentlich schon gefinished. Da darf nichts mehr schief gehen. Im Gegensatz wäre man beim Senkerodieren gut aufgestellt, denn das ist zwar keine wirtschaftliche Lösung aber eine prozesssichere Angelegenheit. Da muss man dann schon gegenrechnen.“

Im Bezug auf Gegenrechnen und Champions League hat das Unternehmen Deckerform aber mit dem jüngsten Projekt neue Maßstäbe gesetzt. Es ging um ein Batteriegehäuse für den Automotive-Bereich mit 3 bis 4 mm breiten und sehr tiefen Rippen bis 12 x D. Im Detail waren das vier Formeinsätze mit 600 x 600 mm mit Bearbeitungszeiten von 500 bis 600 Stunden.

„Um den Auftrag wirtschaftlich erfolgreich umzusetzen, hat man sich in Aichach bereits bei der Auftragsvergabe sehr intensiv mit den Geometrien der Rippen beschäftigt und wieder auf die Rippenfräser der Serie PRP von Schreurs gesetzt“, so Jürgen Koppold: „Dieses Werkzeug hatte nach der Fertigstellung ein Gewicht von 32 Tonnen und es lief alles absolut problemlos. Was uns aber wirklich beeindruckt hat, waren die Seitenflächen der Rippen, die ja ausschlaggebend für die Entformung sind. Die waren mit dem PRP exzellent und absolut sauber.“

Noch positiver erscheint in diesem Zusammenhang aber die Tatsache, dass man bei Deckerform durch die positiven Erfahrungen das Programm Rippenfräsen weiter forciert. Aus gutem Grund, denn bei dem Batteriegehäuse konnten gegenüber dem Senkerodieren Kosteneinsparungen (inkl. Grafit- und Polierkosten) von 20 Prozent des Auftragswertes erzielt und zusätzliche Kapazitäten geschaffen werden. Folgeprojekte mit dem Kunden aus dem Automotive-Bereich werden bereits gefertigt und man ist kontinuierlich im Austausch.

Kontakt: